Auteur: Karl D’haveloose

Chaque jour, nous nous heurtons à des clients et à des visionnaires technologiques autoproclamés, qui considèrent que parler d'Industrie 4.0 (I.4.0) n'est plus vraiment dans l'air du temps, prônant plutôt une approche 5.0 sans sourciller. Et à chaque fois, nous nous efforçons de bien faire comprendre 2 choses à nos interlocuteurs :

Pour les incrédules et autres sceptiques, nous allons expliquer tout cela plus en détail ci-dessous. Notre principal objectif étant d'éviter d'avoir à substituer l'aventure de l'I.4.0, qui a commencé il y a maintenant treize ans et qui implique déjà un ensemble de concepts pour le moins compliqués (souvent pour se faire mousser, comme c'est le cas pour le cycle de vie d'un smartphone), par un terme plus branché.

Il aura donc fallu quelque 275 ans pour en arriver là où nous en sommes aujourd'hui. L'Industrie 4.0 a vu le jour en Allemagne il y a plus d'une décennie et a pour la première fois attiré l'attention du grand public lors de la Foire de Hanovre en 2011.

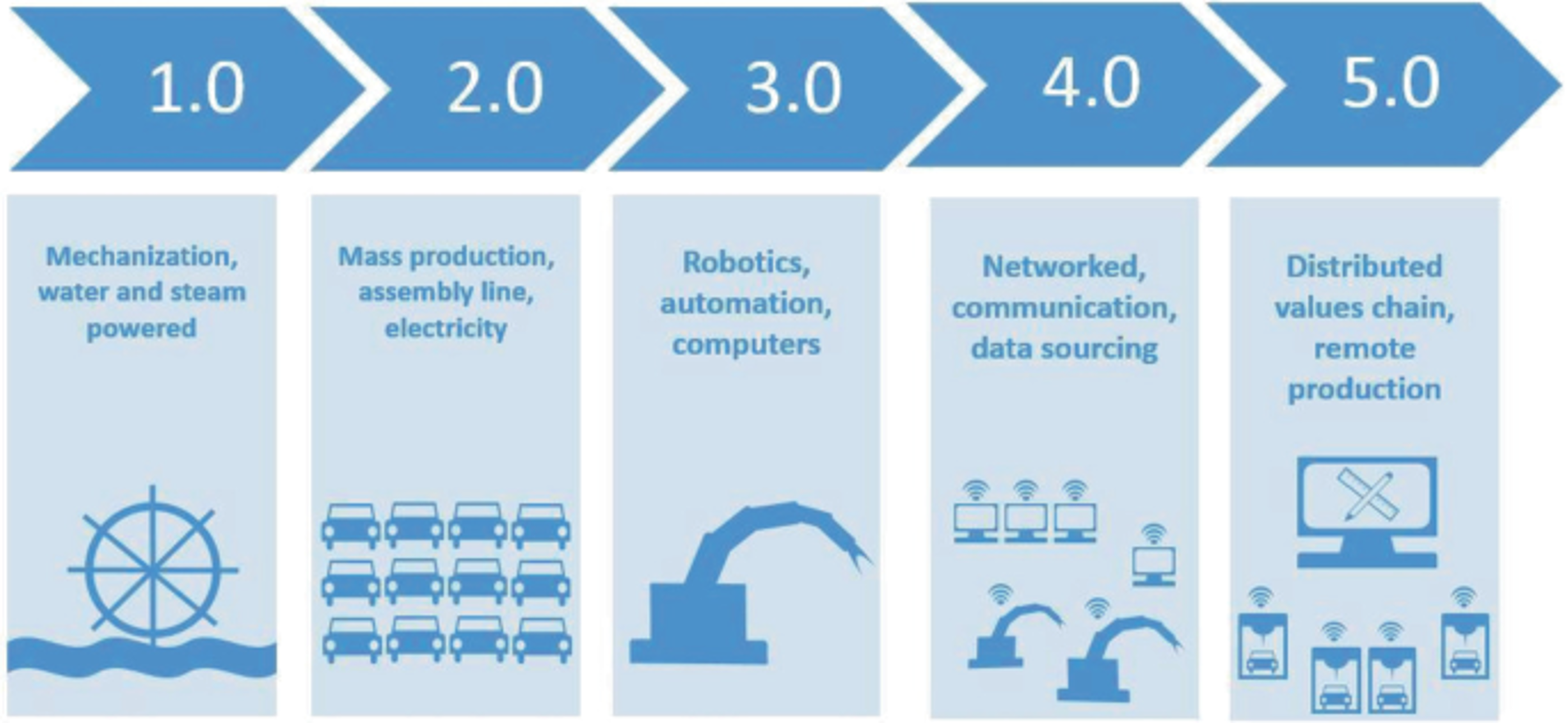

On dit que l'Industrie 4.0 (qui correspond en fait à la quatrième révolution industrielle) fait suite à trois grandes avancées dans le domaine des procédés de fabrication, à commencer par la machine à vapeur de James Watt et la (première) révolution industrielle qu'elle a déclenchée au dix-huitième siècle. Mon expérience dans le domaine du marketing, qui me rend à la fois très pragmatique et très émotionnel à l'égard de la technologie, me met un peu mal à l'aise si je devais prétendre que de nombreuses innovations antérieures n'ont pas été tout à fait aussi révolutionnaires. La domestication du feu, vous connaissez ? Et l'exploitation de l'énergie hydraulique ? Et la domestication des animaux et des plantes qui a permis aux premiers hommes de se sédentariser et, par la suite, de se spécialiser dans des activités telles que la fabrication d'objets ? Et la fusion par l'homme du cuivre, du bronze, du fer et de l'acier ? Tout cela a malheureusement été passé sous silence dans le récit parfaitement ficelé selon lequel 'l'industrie' a été 'révolutionnée' pour la toute première fois par Watt, qui construisait des machines à vapeur sur le terrain d'une grande maison de campagne située non loin de la ville d'Édimbourg.

Peut-être est-il désormais un peu trop tard pour changer les chiffres qui nous servent à désigner les progrès technologiques indéniables réalisés au fil de ces quelques derniers siècles, mais il n'est certainement pas trop tard pour demander gentiment de ralentir quelque peu le rythme auquel on accroît ces chiffres suivis du fameux '.0' et de bien réfléchir avant d'ajouter de nouveaux chiffres à la liste déjà existante.

Pour James Watt et ses contemporains, l'industrie 1.0 constituait déjà tout un programme. Il s'agissait en effet de l'exploit le plus important de l'industrie depuis que l'on avait commencé à faire fondre du fer quelque 3.000 ans plus tôt. L'énergie produite par la vapeur, les machines à tisser à l'échelle industrielle, la fonte des métaux à grande échelle (et donc rentable) et bien d'autres innovations ont entraîné des changements spectaculaires dans la société, d'abord des champs à la production industrielle, puis des campagnes aux villes. Pour passer de la fusion du fer à la machine à vapeur de Watt, il aura donc fallu environ 3.000 ans. Quant à la révolution suivante, il n'aura fallu attendre que 150 ans pour qu'elle se produise.

L'Industrie 2.0 a mis fin au pouvoir de l'artisan. Henry Ford et d'autres ont en effet introduit les concepts de standardisation et de rationalisation dans l'ensemble des procédés de fabrication, contrôlant les coûts et la qualité en veillant à ce que chaque produit quittant la chaîne de production d'une usine soit parfaitement identique aux autres. Les ouvriers devaient encore effectuer tout le travail, mais leur capacité à être créatifs ou différents a été progressivement inhibée au profit de l'efficacité, de la constance et de la maîtrise des coûts. Les chaînes de production de Ford ont fait leur apparition environ 150 ans après la machine à vapeur de Watt. Et à peine 60 ans plus tard, l'électronique a une nouvelle fois changé la donne.

L'Industrie 3.0 a commencé à remplacer le travail de l'homme. En 1961, General Motors a installé le robot industriel Unimate dans une chaîne de production d'une usine dans le New Jersey, et d'autres ont très rapidement évolué dans cette même direction. Les robots ont alors commencé à prendre en charge un nombre croissant de tâches, telles que le levage, le pliage, le poinçonnage, le cintrage ou le soudage, avec une plus grande régularité (et moins de blessures corporelles) que les travailleurs humains. Les ordinateurs et autres systèmes électroniques ont indiqué aux robots – et aux humains – ce qu'il fallait faire et ont tout compté. Unimate a été mis en service dans une usine automobile du New Jersey 53 ans après que la première Ford T est sortie de la chaîne de production du Michigan. À peine 50 ans plus tard, les données, les capteurs et l'intelligence artificielle ont de nouveau bouleversé le cours des choses.

L'Industrie 4.0 a commencé à développer les capacités cérébrales des humains. L'Allemagne, dont l'héritage manufacturier est profondément enraciné dans le pays, a peut-être été la première à entrevoir le potentiel offert par la connexion des équipements industriels avec des capteurs, permettant ainsi la collecte et l'analyse de données, dont le but était de rendre les procédés plus visibles, plus efficaces et (en fin de compte) plus durables et plus axés sur le client. Dans des circonstances spécifiques, les données, les capteurs et l'automatisation physique (robots, etc.) peuvent être combinés pour faire en sorte que des processus tout entiers se déroulent de manière autonome, sans aucune intervention humaine directe. Ce sont donc le cloud, la connectivité et les capteurs abordables qui ont rendu possible l'Industrie 4.0.

Les progrès simultanés et sans précédent réalisés dans les domaines de l'intelligence artificielle (IA), de l'apprentissage automatique (ML), de la robotique, de l'Internet des Objets (IdO), des véhicules à guidage automatique et des voitures autonomes, de l'impression 3D, de la réalité virtuelle et de la réalité augmentée, des wearables, de la fabrication additive, de la nanotechnologie, de la biotechnologie, du stockage de l'énergie et de l'informatique quantique sont en train de brouiller les frontières traditionnelles et de faire émerger de nouveaux modèles d'entreprises. Uber, Tesla, Airbnb, Alibaba et Google ne sont que quelques-unes des nombreuses entreprises pesant des milliards de dollars qui ont été créées au cours de ces 12 dernières années. Considérée comme étant la quatrième révolution industrielle, cette transformation radicale des systèmes cyber-physiques modifie de manière significative notre façon de vivre, de travailler et d'interagir.

Mais dès 2020, les premiers échos de l'Industrie 5.0 ont commencé à se faire entendre. L'IAG et l'Omnivers accélèrent bien évidemment le processus de séduction de façon exponentielle, au point parfois que plus personne ne se soucie de la loi de Moore et de ses limites.

L'Industrie 5.0 marque certes une transition humaine, durable et résiliente dans la révolution technologique, mais n'est pas vraiment la grande révolution du moment.

SAP décrit l'Industrie 5.0 comme étant axée sur les individus, durable et résiliente. D'après la Commission européenne, elle "complète l'approche actuelle de l'Industrie 4.0 en mettant la recherche et l'innovation spécifiques au service de la transition vers une industrie européenne durable, centrée sur les individus et résiliente". D'autres tiennent à peu près le même propos. Peu de gens, surtout après les pandémies, les guerres et la pénurie mondiale de jeunes travailleurs et de matériaux, s'opposeront au fait de rendre plus durables les secteurs manufacturiers trop gourmands en ressources. Personne ayant vécu ces quelques dernières années ne peut sérieusement soutenir que le retour à des chaînes d'approvisionnement optimisées en termes de coûts et vulnérables constitue une meilleure idée que la poursuite du développement de réseaux d'approvisionnement résilients. Les projets de l'Industrie 4.0 bien conçus ont toujours été centrés sur les individus, les besoins des travailleurs étant au cœur de l'équilibrage de la pyramide de l'automatisation.

Il y a eu suffisamment de projets adoptant les principes de l'Industrie 4.0 qui ont imposé des robots ou l'IA à des travailleurs humains sans réfléchir attentivement aux conséquences. Il existe également de nombreux projets adoptant les principes de l'Industrie 4.0 qui ont gaspillé des ressources limitées ou qui ont été conçus avec si peu de précautions qu'ils ont été victimes de la pression venant de l'extérieur. Mais si ces projets étaient mauvais, ce n'est pas parce que l'Industrie 4.0 est mauvaise. Il s'agissait tout simplement de mauvais projets. Ils méritaient d'échouer, et c'est fort heureusement ce qu'ils ont fait. Rien dans l'approche de l'Industrie 4.0 à l'égard des individus, de la planète ou des procédés ne nécessite une révolution pour remédier aux différents problèmes constatés.

Poursuivez sur votre lancée... mais appliquez les principes de l'Industrie 4.0 comme il se doit !

Telle qu'elle est définie à l'heure actuelle, l'Industrie 5.0 n'a pas vraiment de sens et n'apporte aucune valeur ajoutée. Cette notion n'est en fait rien d'autre qu'un coup de marketing imaginé par des personnes et des organisations qui devraient pourtant être plus avisées que les autres. Bien sûr, ce ne sont pas uniquement les entreprises, mais aussi des secteurs entiers, des pays et même des continents qui sont aujourd'hui pris de court par l'accélération de l'IA et d'autres bouleversements technologiques, mais il est également logique qu'il s'agisse simplement de cette vague d'Industrie 4.0 qui gagne en force et en vitesse. L'étiquette '5.0' restera toutefois en place pendant encore quelque temps, car sans elle personne ne vous écoutera.

Traitez-moi de vieux schnock si cela peut vous faire plaisir, mais je pense que cette tendance a pour effet de dévaloriser toutes les 'révolutions' qui ont précédé et de rendre un bien mauvais service à toutes les entreprises qui mettent en pratique les principes de l'Industrie 4.0 de manière prudente, réfléchie et judicieuse. Convenons donc d'arrêter d'utiliser le terme 'Industrie 5.0' à tout-va pour le réserver à quelque chose de vraiment transformateur : une production de masse propre, durable, autonome, sûre, non polluante et abordable se déroulant en orbite autour de la Terre, par exemple ? Nous pourrons ainsi recommencer à partager les bonnes pratiques d'aujourd'hui pour garantir que toute initiative relevant de l'Industrie 4.0 est 'durable, centrée sur les individus et résiliente'. Inutile de gonfler le nombre avant le '.0' pour ce faire !