Auteur: Karl D’haveloose

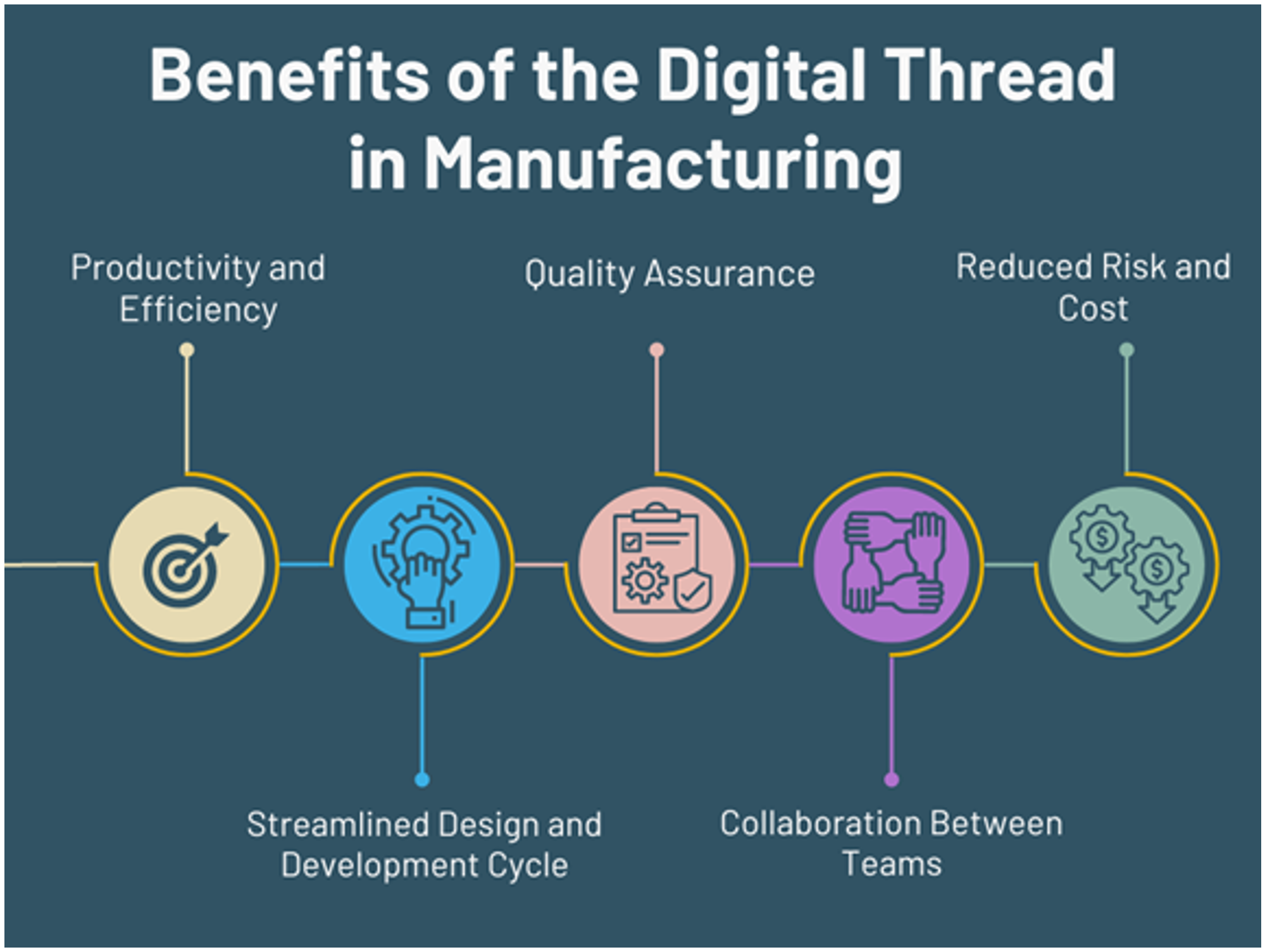

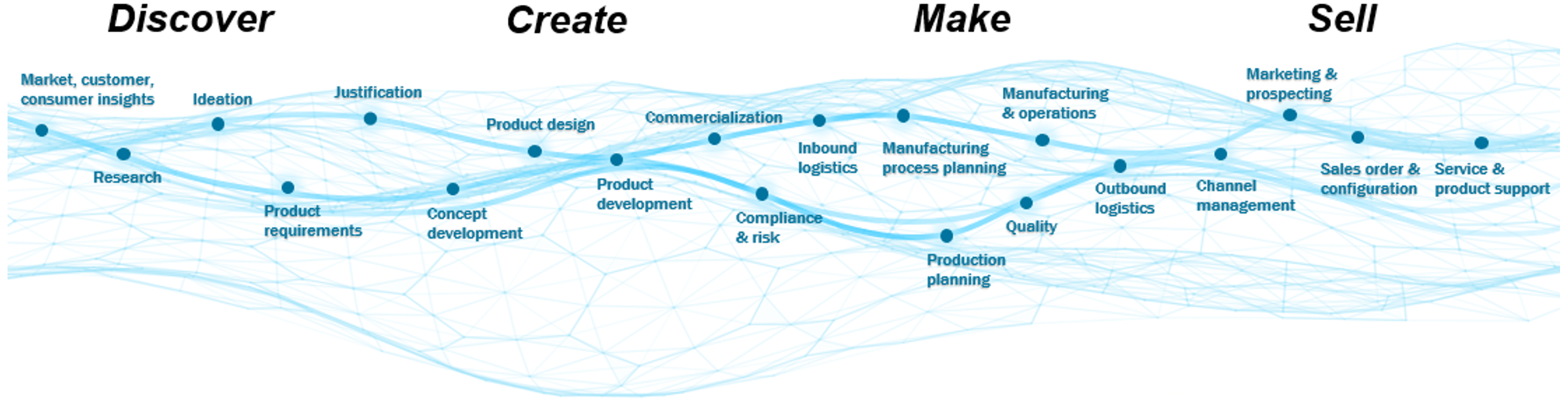

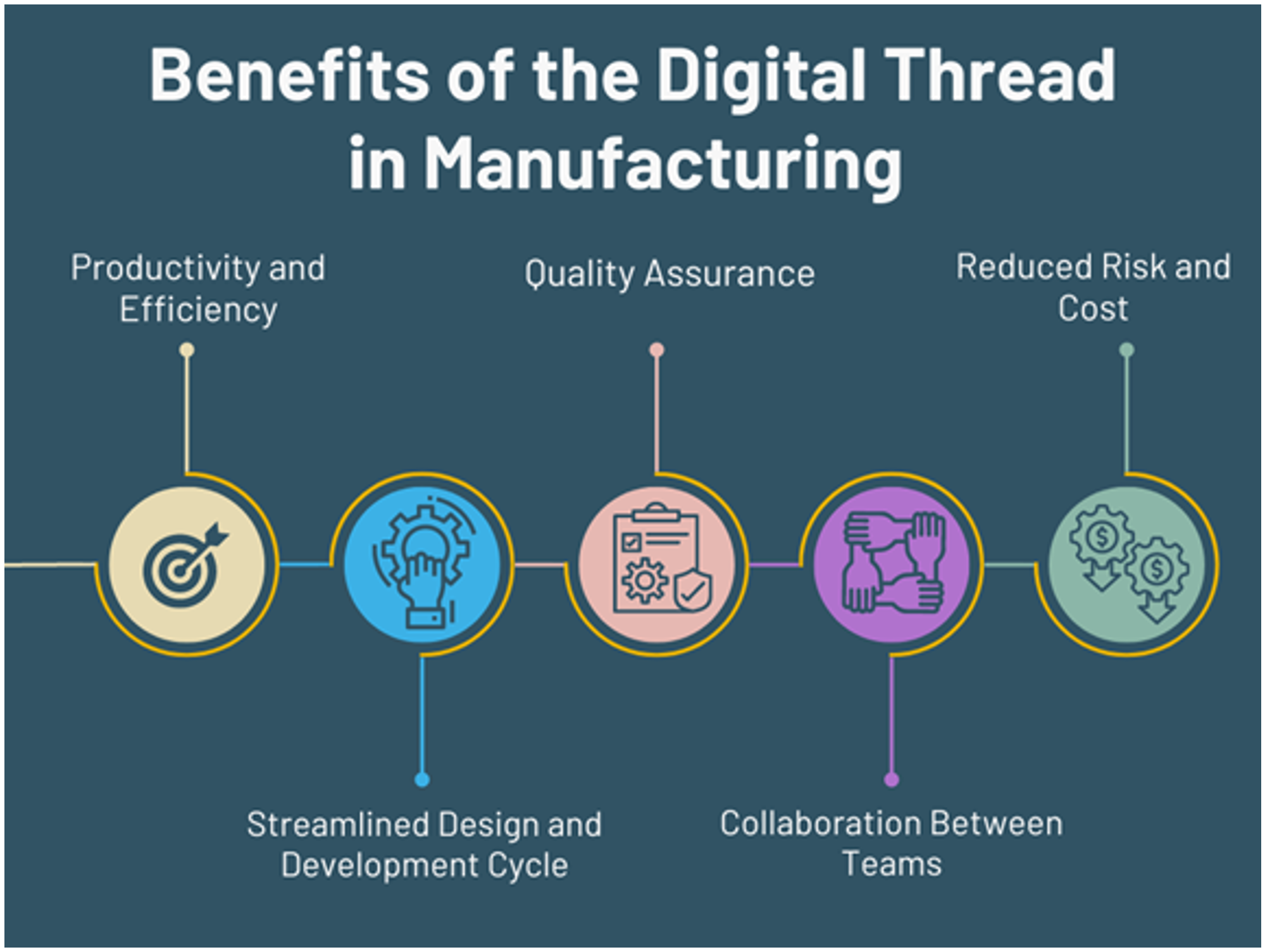

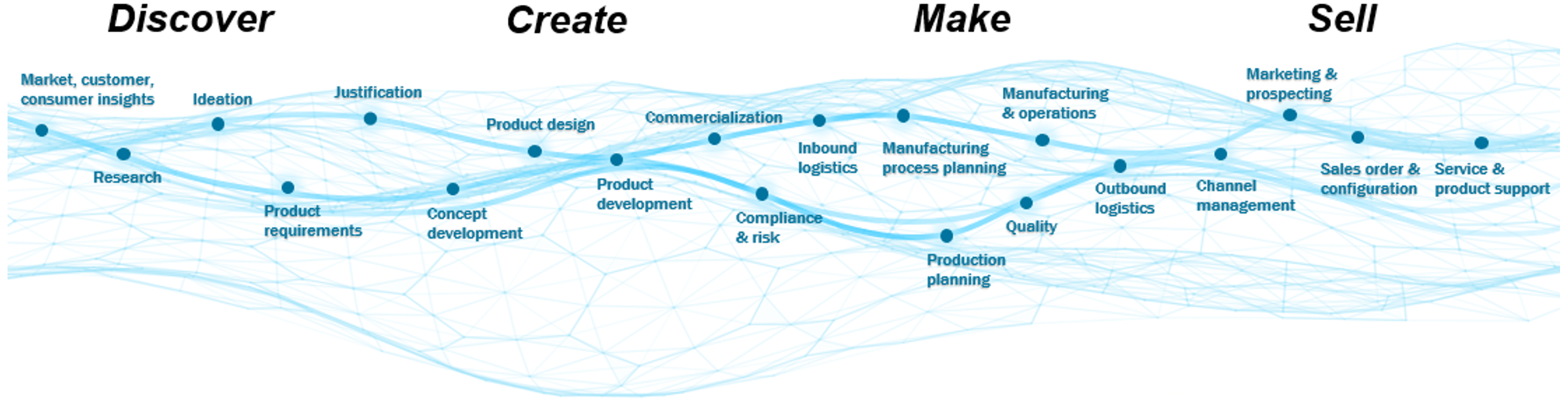

Is je oorspronkelijk gekochte datamanagementportaal duur in onderhoud en schiet het te kort in innovatie of laat het teveel technologische ‘gaten’ tussen systemen en afdelingen? Troost u, dan bent u zeker niet de enige. In het hele productielandschap worden bedrijven gehinderd door systemen, die geen ondersteuning bieden voor de datagestuurde beslissingen die u moet nemen in een moderne bedrijfsomgeving anno 2024. We hebben het reeds een paar keer gehad over digitale draad en digitale tweeling. Voor alle duidelijkheid (en beide zijn complementair): een digitale tweeling is de digitale replica van een proces, organisatie of systeem met alle fysieke en geometrische data en laat toe om het systeem virtueel uit te testen en te simuleren. Een digitale draad beschouw je het best als een bundel gekoppelde en geconnecteerde technologieën (van CAD, tot PLM, BIM, MES,…) die via IoT met de volledige omgeving communiceert en informeert en haar intelligentie deelt op verschillende niveaus: van productontwikkeling over productie tot sales.

Vandaag, met cloud-gebaseerde toepassingen (zoals financiën, supply chain, productie en service), het Internet of Things (IoT), AI, machine learning (ML) en voorspellende analyses kunnen fabrikanten grondstoffen, onderdelen, fabrieksapparatuur, eindproducten en transport effectief volgen en bewaken en dit alles van begin tot einde. Concreet, je breit een digitale draad doorheen je complete organisatie van je marktvraag bij de klant tot je service-afdeling na levering.

Deze geconnecteerde ‘digitale draad’ voorziet je van realtime digitale signalen om potentiële verstoringen te voorspellen. U kunt verder gaan dan taakautomatisering om end-to-end processtromen aan te pakken en hoogwaardige, bruikbare inzichten te krijgen om je te helpen op het juiste moment de correcte beslissingen te nemen. Het klinkt complex, maar dat is het ook. Maar we deden even ons huiswerk bij de grootste cloud- en IoT specialisten en maakten wat meer duidelijke stappen om er te geraken. Industrialnews Monthly probeert alvast om dit vanuit een begrijpbaar, niet té zwaar beladen, pragmatisch helikopterperspectief even voor te kauwen.

- Centraliseer je productdatamaster en laat alle teamleden (verplicht) werken vanuit een gemeenschappelijke, uniforme gegevensset. De eerste stap bij het implementeren van een digitale draad is beginnen met een gecentraliseerde productdatamaster, die alle afdelingen van de werkvloer tot de bovenste verdieping - kunnen gebruiken. Als iedereen vanuit een gemeenschappelijke, uniforme gegevensset werkt, hebben alle gebruikers één referentie voor een specifiek product. Hierdoor zijn spreadsheets, giswerk en beslissingen op buikgevoel niet meer nodig. Een gedeelde opslagplaats voor productgegevens kan je helpen bij het sourcen van ideeën bij jouw werknemers, waardoor je van sales tot op de werkvloer de beste ideeën kan ontwikkelen en innovatiever kan worden.

- Verbind productontwikkeling en engineering met productie en service. Zodra je alle productgegevens hebt gecentraliseerd, zodat iedereen vanuit een gemeenschappelijke dataset werkt, moet je de teams voor productontwikkeling en engineering verbinden met je productie- en serviceafdelingen. Wanneer dit gebeurt, kan je snelle feedback krijgen van de fabrieksvloer, klanten en servicetechnici en rechtstreeks terugkoppelen naar engineering. Dit helpt weer bij het verbeteren van het productontwerp en de productieresultaten. Een uniforme gegevensset kan ook helpen om duurzamer te werken, omdat bedrijven producten effectief kunnen volgen van grondstof tot uiteindelijke levering. Op die manier ligt de focus op het ‘grote geheel’, zelfs tot aan de potentiële milieueffecten van elk product.

- Gebruik geïntegreerde bedrijfsplanning om verkoop, financiën en bedrijfsvoering met elkaar te verbinden. Verbonden planning is een gezamenlijke aanpak die plannen van verschillende afdelingen en systemen samenbrengt, zodat elk team is afgestemd op de algemene missie en doelstellingen van de fabrikant. De behoefte aan een geïntegreerde planning is vooral acuut in dit tijdperk van fluctuerende vraag, verstoring van de toeleveringsketen en volatiliteit. Wanneer verkoop, financiën en operations geïntegreerd zijn - en gebruikers één overzicht hebben om vanuit te werken - kan iedereen de meest kritieke behoeftes als eerste aanpakken. Bedrijven kunnen zich ook beter aanpassen aan veranderingen in vraag en aanbod en tegelijkertijd hun financiële doelen halen.

- Verbind jouw lead-to-cash proces. Het volgende aspect van de digitale rode draad richt zich op het vastleggen van leads, het beloven van orders en het orkestreren van fulfillment. Om ervoor te zorgen dat je lead-to-cashproces winstgevend is, start je met het definiëren van prijsregels. Tevens zorg je ervoor dat de verstrekte offertes je prijsstrategie als fabrikant weerspiegelen. Met CPQ-systemen (Configure-Price-Quote) kunnen fabrikanten productconfiguraties en diensten creëren en beheren met behulp van een geautomatiseerd proces voor het genereren van offertes. Dit versnelt offertes en zorgt er tegelijkertijd voor dat ze de juiste prijsregels volgen. Zodra de klant de offerte accepteert, wordt het order met de juiste configuratie digitaal doorgegeven aan de productie. Dezelfde gegevens stromen van marketing naar verkoop naar fulfillment en zorgen ervoor dat je de juiste klant het correct product levert, in de juiste configuratie en met de juiste facturatie, telkens opnieuw.

- Gebruik geconnecteerde logistiek om de end-to-end toeleveringsketen te ondersteunen. Verbonden logistiek combineert traditionele logistieke en magazijnprocessen met IoT, zodat je de status van zendingen en voorraden kunt volgen, net als de kwaliteit van de goederen onderweg. Zo kunnen bederfelijke goederen (zoals grondstoffen, voedsel of medicijnen) onderweg worden gemonitord om ervoor te zorgen dat omstandigheden zoals temperatuur, druk of vochtigheid op een acceptabel niveau blijven. Met een verbonden digitale draad kan je deze producten volgen tijdens het transport, op de werf, zelfs tot op individuele pallets in magazijnen. Dit minimaliseert de hoge kosten om zendingen te versnellen en het ruimtegebruik te verhogen, terwijl iedereen er tegelijkertijd voor zorgt dat de bestellingen op tijd worden uitgevoerd en je een geweldige klantervaring levert.

- Kies voor een 'connected service'-benadering met een 'herstel het voordat het kapot gaat'-mentaliteit. Een digitale thread helpt je bij het bewaken, beoordelen, herstellen en/of vervangen van componenten, voordat er grote problemen bij de klanten ontstaan. Met behulp van sensoren, machine learning en voorspellende analyses kunnen fabrikanten producten in het veld monitoren en klanten waarschuwen wanneer zich een probleem voordoet, bijvoorbeeld wanneer een bepaald onderdeel op het punt staat het te begeven. Deze laatste stap helpt niet alleen de klantervaring te verbeteren, maar opent ook de deur naar nieuwe mogelijkheden voor jouw bedrijf om inkomsten uit onderhoudsdiensten te genereren.

Creëer een feedback-loop doorheen je ganse organisatie

De waarde van goede samenwerking kan niet genoeg benadrukt worden in een moderne productieomgeving, waar werken in silo's niet meer werkt. Wanneer informatie openlijk stroomt tussen financiën, verkoop, marketing, ontwikkeling, productie en distributie, kunnen bestuurders en managers weloverwogen beslissingen nemen, die rekening houden met de holistische kijk op het bedrijf in plaats van slechts één of twee afdelingen. Door de silo's tussen afdelingen te doorbreken, kunnen fabrikanten ook sneller problemen oplossen of voorkomen die moeilijkheden escaleren tot het punt van verstoring. Bovendien raakt geen enkele afdeling nog weg met oude excuses dat het de fout is van een andere afdeling!