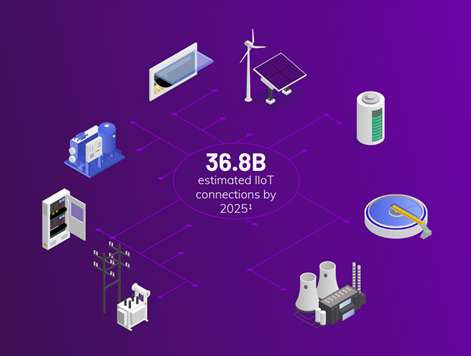

Dans la 'nouvelle normalité' instable dans laquelle nous vivons actuellement, l'industrie est confrontée à des changements fondamentaux pour la chaîne d'approvisionnement et les clients capricieux. La continuité, l'agilité et la résilience des opérations sont de ce fait essentielles pour permettre une croissance durable des entreprises. Compte tenu de la croissance prévue du nombre d'appareils connectés, qui devrait atteindre 37 milliards d'ici 2025, et qui échangent des données sur le web, en périphérie et dans le cloud, il peut être judicieux de se demander quels sont l'objectif et le besoin ultimes. Mais surtout, quelles sont les conditions requises pour réussir le déploiement systématique de l'excellence opérationnelle.

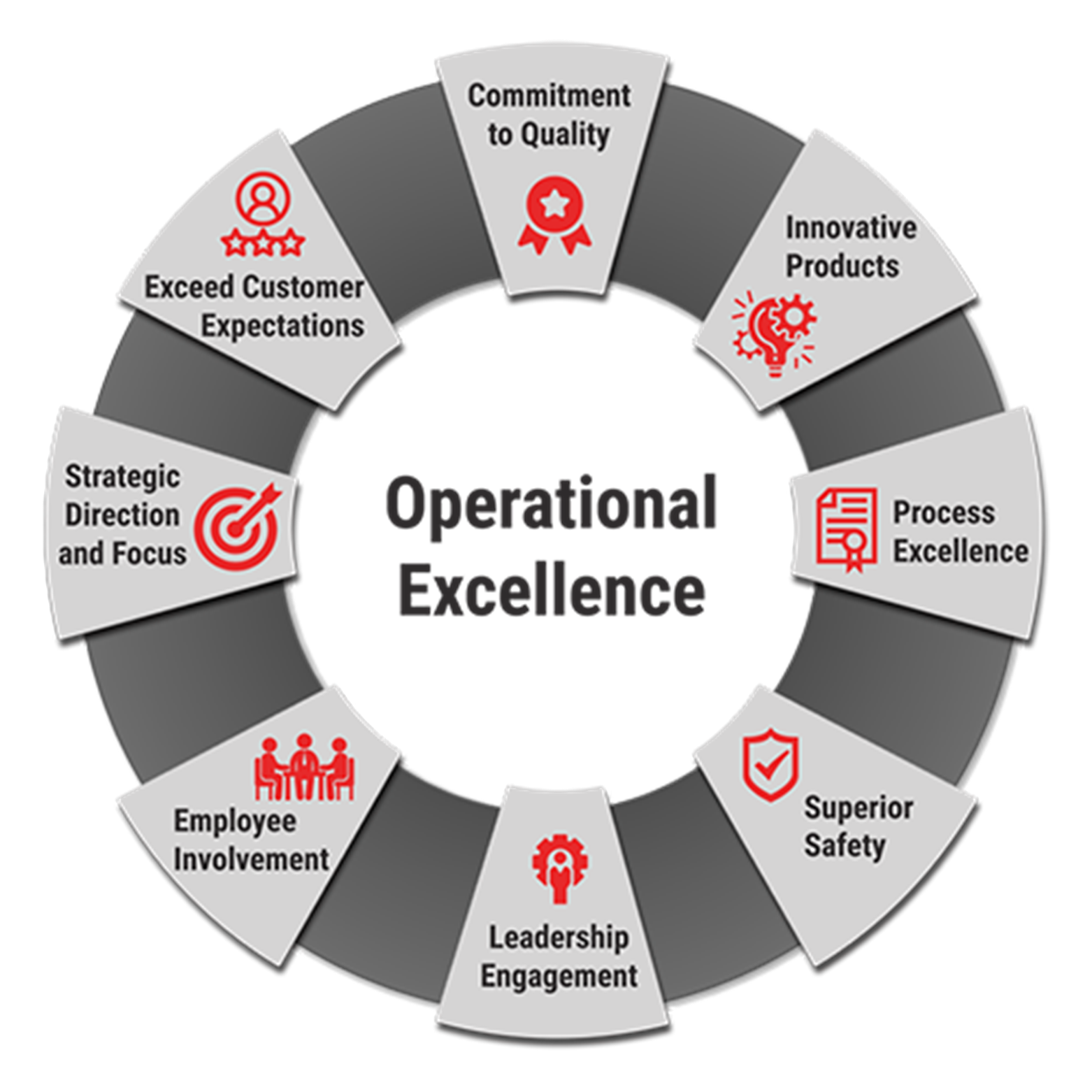

L'une des raisons de s'intéresser à l'excellence opérationnelle est le fait que la plupart des usines sont aujourd'hui confrontées à une pression concurrentielle croissante, du fait que de nouveaux acteurs d'envergure modeste et disruptifs sont en train de faire leur apparition sur leurs marchés, mais aussi que les grands acteurs existants sont en train d'élargir leurs portefeuilles. Le progrès est essentiel, mais l'excellence opérationnelle (Operational Excellence) est le principal facteur de différenciation qui permet de se démarquer de la concurrence.

Dans le même temps, les réglementations se font toujours plus complexes. Les entreprises manufacturières sont donc aussi confrontées à de nouvelles obligations, telles que les normes environnementales et de qualité ou encore la sécurité. Les équipes opérationnelles doivent par conséquent relever tous ces défis. Avec l'arrivée d'une nouvelle génération de professionnels dans le monde du travail, de nombreuses organisations sont amenées à faire évoluer leur culture d'entreprise. La perception des clients, les priorités des entreprises et l'évolution des compétences et des ambitions du personnel jouent un rôle clé dans la hiérarchisation des besoins et des décisions opérationnelles.

Aujourd'hui, les utilisateurs nouvellement formés exigent une vision holistique et une aide à la décision en temps réel, du moins si l'entreprise vise l'excellence opérationnelle (OpEx). Avec une série de décisions critiques, ils veulent avoir accès à des outils permettant de maximiser la fiabilité et la disponibilité de leurs actifs. La collaboration et l'agilité ne sont plus des concepts abstraits et sont désormais indispensables à toutes les équipes pour répondre aux demandes changeantes des entreprises.

Déployer l'efficacité opérationnelle avec des objectifs spécifiques (Henkel)

Henkel, par exemple, est en train de déployer un logiciel de pilotage de la production (MES) et a élaboré un plan permettant de gagner 16 % en efficacité énergétique, ce qui devrait se traduire par des économies de 8 millions d'euros par an.

En 2015, Henkel, AVEVA et EMP Etteplan ont conçu l'infrastructure numérique et implémenté un logiciel de pilotage de la production (MES) avec AVEVA Performance Manager dans le but d'obtenir des données essentielles. Les données relatives à l'efficacité globale des équipements permettent notamment d'accroître l'efficacité des lignes de remplissage, améliorant ainsi le débit, ce qui permet à Henkel d'augmenter ses capacités sur ses marchés. AVEVA Performance Manager fournit également à Henkel des informations sur les temps d'arrêt de toutes ses machines, ce qui permet au fabricant de mieux comprendre ce qui se passe au niveau de chaque ligne de production. Des améliorations ciblées peuvent ainsi être apportées. Les données sur les déchets provenant du MES contribuent à une utilisation plus efficace des matières premières, à l'amélioration des opérations de conditionnement et à la réduction des déchets. Une interface SAP a également été créée pour pouvoir combiner les données sur l'état des lignes et des machines avec les données relatives aux tâches. Henkel peut ainsi tirer parti d'analyses supplémentaires au niveau des tâches. Des capteurs ont été installés pour enregistrer les données météorologiques dans les installations de production de la division 'Laundry & Home Care'. Grâce au MES, les données de consommation d'énergie peuvent être mises en corrélation avec les données météorologiques. Henkel peut ainsi déterminer comment la température extérieure et l'humidité influencent la consommation d'énergie. Tout cela a pour avantage d'optimiser la production, la consommation d'énergie et la planification logistique.

Une connectivité mobile à tout moment et en tout lieu

Les stratégies OpEx sont plus importantes que jamais maintenant que les travailleurs externes peuvent se connecter en toute sécurité aux systèmes opérationnels depuis n'importe quel endroit. Les outils de mobilité modernes peuvent transmettre des notifications au moment et à l'endroit où elles sont nécessaires et fournir un accès aux informations pour soutenir les décisions en temps réel, l'amélioration continue et l'ordonnancement.

La connectivité mobile et l'adoption du cloud computing sont liées à l'augmentation exponentielle de la quantité de données disponibles. Les machines connectées avec l'IIoT, combinées à l'edge computing, permettent aux entreprises de fournir des informations en temps réel là où ces dernières sont le plus nécessaires. Les quantités phénoménales de données générées alimentent les stratégies de Big Data, l'apprentissage automatique et les applications d'IA.

Au fur et à mesure que l'importance des données et de la connectivité augmente, la sécurité devient une priorité supplémentaire. Les entreprises industrielles sont confrontées à la menace constante de cyberattaques. Il devient dès lors nécessaire de définir un nombre croissant de responsabilités visant à protéger les données sensibles et les infrastructures critiques. Bienvenue dans la 'nouvelle normalité', qui ne cesse de soulever des défis et des soucis supplémentaires pour les équipes de production de demain. Le changement exponentiel crée des opportunités pour réinventer les anciens processus et prendre des mesures pour atteindre l'excellence opérationnelle.

L'Industrie 4.0 est le (seul) tremplin vers l'OpEx

Transformation numérique et Industrie 4.0 sont les termes à la mode pour désigner tout ce qui rend une organisation plus intelligente et plus compétitive. Aujourd'hui, cela fait longtemps que nous ne parlons plus de l'Industrie 4.0 comme étant une simple 'option', puisqu'il s'agit clairement d'une 'priorité essentielle' pour les entreprises. Le bureau d'études et de conseil Gartner avance que 69 % des conseils d'administration d'entreprises ont accéléré leurs projets de numérisation suite aux perturbations causées par la pandémie de COVID-19.

Sur le plan stratégique, la transformation numérique est un processus qui se déroule en plusieurs étapes et dont l'objectif final est l'excellence opérationnelle (qui comprend également l'efficacité opérationnelle ou l'OEE). Le changement va bien au-delà de quelques modifications progressives des systèmes existants. La transformation numérique consiste à déployer des processus opérationnels entièrement nouveaux, permettant à chaque individu de faire avancer l'entreprise et d'accroître la rentabilité et l'efficacité.

Une transformation qui optimise l'efficacité opérationnelle a pour but de doter les équipes opérationnelles de meilleures connaissances et d'informations sur leurs activités. Elle doit permettre à l'entreprise de prendre toutes les mesures nécessaires pour améliorer la disponibilité et la fiabilité des actifs. Elle doit en outre permettre de prendre des décisions fondées sur des données, à partir d'une vision précise et holistique de l'exécution et des performances opérationnelles.

Ces outils de transformation permettent d'atteindre des objectifs organisationnels, tels que la satisfaction du client final, l'amélioration de l'expérience de la chaîne d'approvisionnement, la détection des inefficacités et des pertes de valeur, ainsi que la découverte de nouvelles pistes pour réduire les coûts.

La conscience de la situation

Un aperçu en temps réel de toutes les opérations permet d'améliorer la sécurité, l'efficacité et le rendement global. Les opérateurs réagissent plus rapidement aux conditions anormales. Ils comprennent le contexte de leurs décisions et obtiennent des informations qui déclenchent des actions. Tout cela peut se faire dans de multiples environnements de travail, de la salle de contrôle aux appareils mobiles, et répond aux attentes de la nouvelle génération de travailleurs fraîchement diplômés.

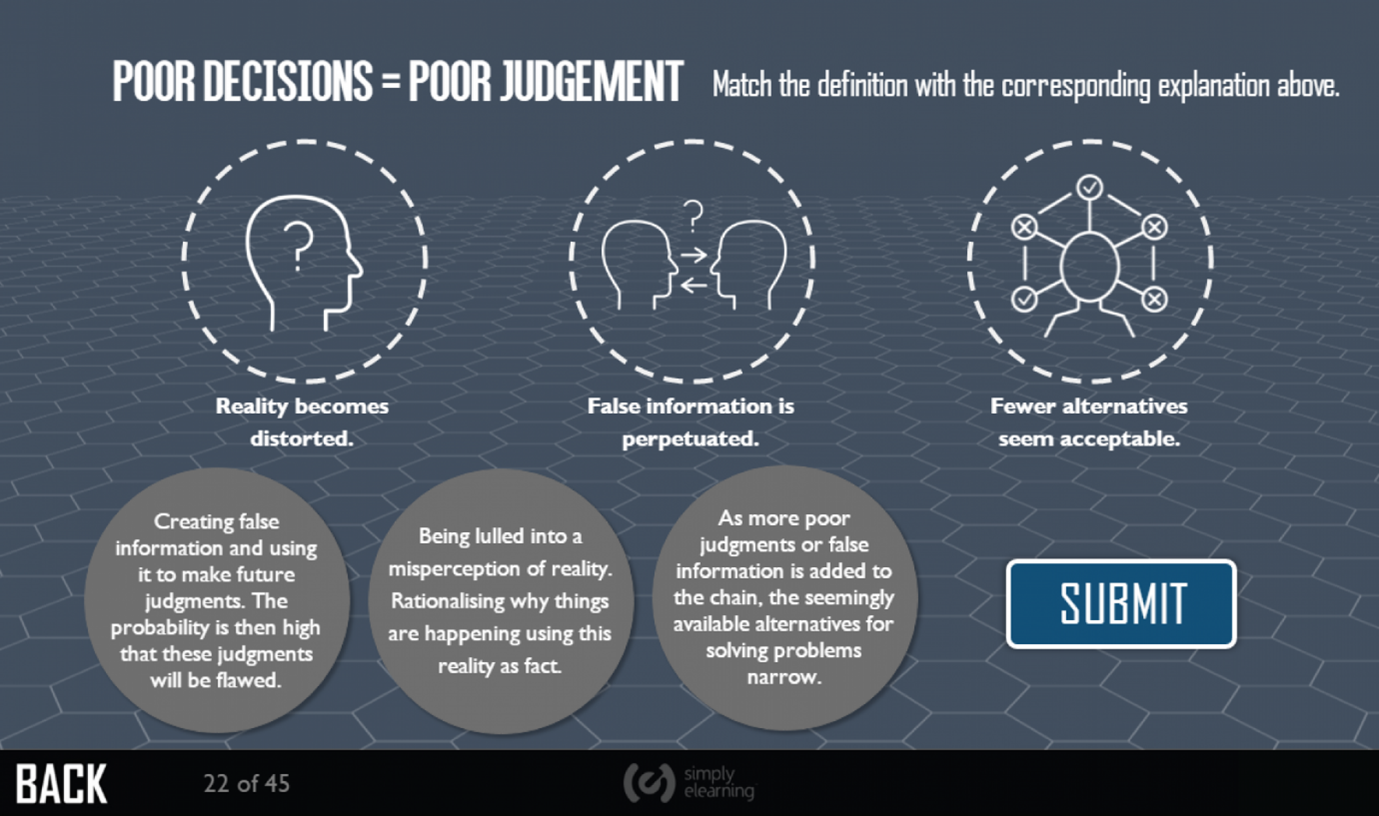

Les logiciels les plus récents devraient permettre une analyse de la situation à tout moment, grâce à un contrôle des processus en boucle fermée : de la décision à l'action et à la réalité, les utilisateurs font l'expérience d'applications spécifiques axées sur les fonctions, avec des alertes parfaitement fondées et des scénarios de solutions à analyser. L'accent mis sur la conscience de la situation aide les utilisateurs à replacer les ensembles de données numériques et l'environnement réel dans leur contexte et à prévoir les événements, incidents et solutions à venir.

Réduction des déchets, productivité et durabilité

La réduction des flux de déchets et la mise au rebut des produits de mauvaise qualité améliorent à la fois l'efficacité et la durabilité d'une usine. À tous les échelons, la direction et les ouvriers obtiennent des informations précieuses sur les pertes de qualité, les émissions, la consommation, les flux de déchets physiques et la productivité.

Toutes les données collectées doivent être transformées en indicateurs clés de performance (ICP) pertinents, en outils rationalisés et en un accès aisé aux données qui aideront l'équipe à améliorer l'efficacité opérationnelle et la durabilité. Il est recommandé d'établir les meilleures pratiques en procédant à une analyse comparative avec d'autres entreprises ou secteurs et de les adopter comme norme dans l'entreprise dès que possible. Les analyses approfondies et le contrôle des processus permettent aux entreprises de saisir une multitude de nouvelles opportunités pour améliorer leur efficacité, minimiser leur consommation de ressources naturelles et réduire leur empreinte écologique.

Une gestion optimale des actifs

Les organisations mettent tout en œuvre pour assurer des activités sûres et fiables en augmentant l'OEE et en réduisant les temps d'arrêt non planifiés. Le développement d'une stratégie d'actifs pour soutenir les objectifs de l'entreprise en matière de santé, de sécurité et d'environnement (SSE), mais aussi de productivité et de rentabilité, permet d'avoir une vision claire des conséquences, des résultats et des avantages pour la stratégie globale de l'entreprise. Il en résulte une maintenance plus intelligente et des processus plus performants.

Des gains d'efficacité supplémentaires peuvent être obtenus grâce à l'utilisation de librairies d'actifs prédéfinis, de l'IA et de l'apprentissage automatique. Cela permet de prévoir les pannes des machines bien avant qu'elles ne se produisent et d'effectuer les réparations rapidement et en toute sécurité. Le logiciel de gestion de la performance des actifs (Asset Performance Management ou APM) constitue la pierre angulaire qui relie de manière holistique l'ingénierie et les opérations à un réseau numérique, ce qui permet de maximiser la productivité et de garantir un fonctionnement plus durable.

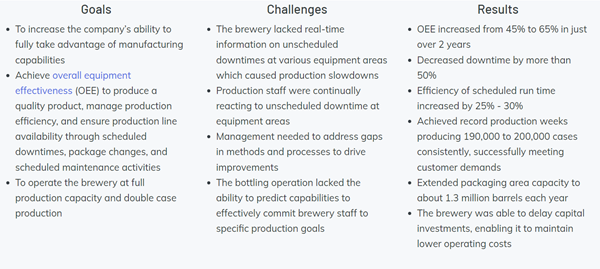

New Belgium Brewing utilise le logiciel APM dans le cadre de ses activités de production et de maintenance, ce qui lui a permis de réduire de 50 % les temps d'arrêt et les coûts d'exploitation, alors que la production avait atteint son niveau le plus élevé en 2021.

Pour conclure…

Aujourd'hui, toutes les branches de l'industrie sont soumises à des pressions les poussant à s'adapter et à s'améliorer. Il faut donc savoir faire preuve de créativité et d'innovation pour pouvoir relever les nombreux nouveaux défis et saisir les opportunités qui se présentent. Parmi les changements les plus marquants figurent l'amélioration de l'efficacité opérationnelle et la transformation en une organisation plus intelligente, capable de se montrer agile, résiliente et compétitive.

Dans toutes les réalités industrielles, les perturbations et les changements culturels incitent les entreprises à repenser leur service à la clientèle et à rendre leurs employés plus autonomes. La transformation numérique et l'adoption du cloud continueront à rendre le secteur plus efficace et à favoriser des modèles économiques durables. Pour chaque usine, cela signifie qu'il convient de dresser une liste de ses objectifs visant à réduire au minimum les déchets et les pertes, ainsi que des méthodes permettant d'améliorer la qualité des produits, la sécurité, la conformité et la rentabilité.

Les entreprises devront par ailleurs opérer un changement de culture et de mentalité, en fournissant aux employés les informations dont ils ont besoin pour résoudre les problèmes opérationnels d'aujourd'hui et de demain. Il est en outre nécessaire d'instaurer une culture respectueuse de l'évolution des conditions du marché et des exigences des consommateurs. La mise en place et le suivi d'une vision claire sont sans aucun doute la clé du succès dans un environnement compétitif et incertain. Il est également crucial de travailler dans un seul et même écosystème avec des fournisseurs qui partagent cette même vision.