Auteur: Karl D’haveloose

Cela pourra peut-être vous surprendre, mais ils sont toujours bien là, et ce malgré que nous soyons aujourd'hui à l'ère de l'Industrie 4.0 ! Les convoyeurs sont des équipements que l'on retrouve très couramment le long des lignes d'assemblage dans la quasi-totalité des industries et des entrepôts. On les utilise souvent pour transporter du matériel sur une courte distance avec un minimum d'effort. Ils constituent de ce fait un élément crucial des chaînes d'approvisionnement et des processus de production en constante évolution.

On pourrait penser que choisir des convoyeurs n'a rien de particulièrement compliqué, mais leurs dimensions, leur rôle crucial et leur utilisation spécifique imposent une certaine rigueur dans les décisions à prendre. Si, lors du choix d'un convoyeur, on ne tient pas correctement compte des caractéristiques de base (telles que le poids, la vitesse, l'entretien, les exigences en matière de nettoyage et bien d'autres caractéristiques encore), on risque en effet de se retrouver à devoir faire face à des coûts et à des délais supplémentaires. Pour les connaisseurs comme pour les néophytes, nous allons ici examiner les différents types de convoyeurs existants et les facteurs essentiels à prendre en compte pour pouvoir choisir l'outil adapté au travail à effectuer.

Les convoyeurs se présentent sous toutes sortes de formes et de tailles, en fonction de l'utilisation que l'on souhaite en faire. Si l'on ajoute à cela la multitude d'exigences liées aux produits et à leur convoyage, on comprend aisément pourquoi le choix à effectuer s'articule autour d'au moins 50 nuances.

Voici donc les 8 systèmes les plus courants :

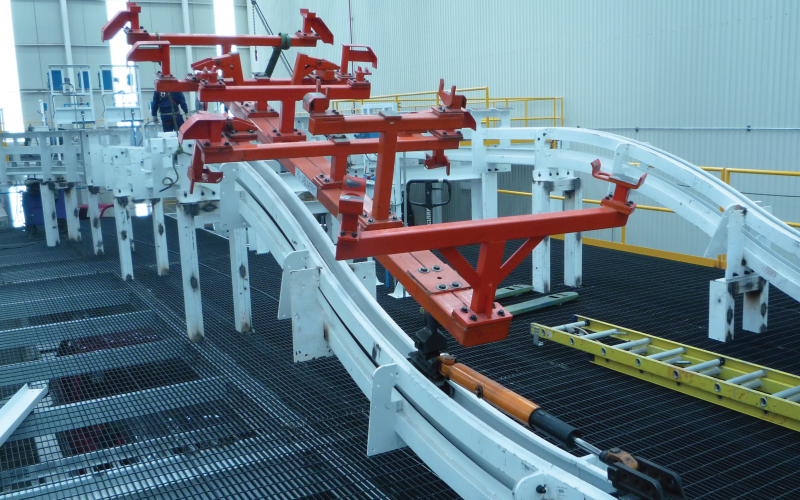

Il s'agit de l'un des types de convoyeurs aériens les plus répandus. On trouve ces convoyeurs très polyvalents un peu partout, aussi bien dans des ateliers privés que le long des lignes d'assemblage de l'industrie automobile. Les produits doivent généralement être suspendus au convoyeur aérien à l'aide d'un crochet.

Il s'agit de l'un des types de convoyeurs aériens les plus répandus. On trouve ces convoyeurs très polyvalents un peu partout, aussi bien dans des ateliers privés que le long des lignes d'assemblage de l'industrie automobile. Les produits doivent généralement être suspendus au convoyeur aérien à l'aide d'un crochet.

Avantages et inconvénients :

Les produits sont faciles à déplacer dans les courbes.

Les objets lourds peuvent être déplacés sans difficulté le long des lignes d'assemblage.

L'installation du système est facile et limite les temps d'arrêt.

Le système est difficile à utiliser en présence de pentes montantes ou descendantes, car les charges se déplacent sous l'effet de leur propre poids, ce qui présente des risques d'incidents et d'accidents.

Les convoyeurs à bande sont les systèmes de convoyage motorisés les plus courants. Ils se composent de deux tambours d'entraînement (ou plus) et d'une bande transporteuse sans fin, qui constitue le support de convoyage. Cette bande, qui peut être en PVC ou en caoutchouc, tourne autour des tambours, permettant ainsi le déplacement de la charge.

Les convoyeurs à bande sont les systèmes de convoyage motorisés les plus courants. Ils se composent de deux tambours d'entraînement (ou plus) et d'une bande transporteuse sans fin, qui constitue le support de convoyage. Cette bande, qui peut être en PVC ou en caoutchouc, tourne autour des tambours, permettant ainsi le déplacement de la charge.

Avantages et inconvénients :

Système relativement rentable.

Solution adaptée aux processus de production par lots.

La manipulation des produits se fait en douceur.

Les matériaux abrasifs peuvent endommager la bande transporteuse.

Le système peut se révéler inadapté pour les charges lourdes.

Ces convoyeurs-ci font appel à un principe similaire à celui des convoyeurs à bande. Cependant, au lieu d'une bande transporteuse, ils utilisent un réseau de chaînes pour déplacer les produits. Les chaînes peuvent être fabriquées en différents matériaux et en différentes tailles et formes, en fonction de l'utilisation que l'on souhaite en faire.

Ces convoyeurs-ci font appel à un principe similaire à celui des convoyeurs à bande. Cependant, au lieu d'une bande transporteuse, ils utilisent un réseau de chaînes pour déplacer les produits. Les chaînes peuvent être fabriquées en différents matériaux et en différentes tailles et formes, en fonction de l'utilisation que l'on souhaite en faire.

Avantages et inconvénients :

Solution adaptée aux charges lourdes.

Facile à installer.

Le système ne nécessite que peu d'entretien.

Plus énergivore.

Ne convient pas pour les charges fragiles.

Vitesse relativement limitée, voire faible.

Omkeertransporteurs zijn er in elektrische en vrije varianten. Hiermee kun je afzonderlijke ladingen stopzetten, zonder de hele lopende band stil te zetten.

Avantages et inconvénients :

Les vitesses des chaînes sont variables.

Indexation à grande vitesse.

Stockage 'on-the-line'.

Plus grande capacité d'adaptation.

Coûts énergétiques plus élevés.

Il est possible que les pignons de la chaîne doivent être remplacés régulièrement.

Ces convoyeurs sont dotés de rouleaux qui poussent généralement les charges vers l'avant. Ils peuvent être à entraînement électrique, motorisés ou gravitaires.

Ces convoyeurs sont dotés de rouleaux qui poussent généralement les charges vers l'avant. Ils peuvent être à entraînement électrique, motorisés ou gravitaires.

Avantages et inconvénients :

Le déplacement des produits se fait sans difficulté.

Solution adaptée à des charges de tailles et de poids différents.

Facile à nettoyer.

Sans danger pour les produits fragiles.

L'installation et l'entretien sont coûteux.

Du personnel qualifié est nécessaire pour effectuer les réparations.

Un temps d'arrêt plus long doit être prévu en cas de défaillance.

La plupart des modèles sont unidirectionnels.

Les convoyeurs aériens sont généralement utilisés le long de lignes d'assemblage pour déplacer des objets relativement lourds. Ils utilisent un rail unique avec un rail fermé ou un système de poulies pour rails en I.

Les convoyeurs aériens sont généralement utilisés le long de lignes d'assemblage pour déplacer des objets relativement lourds. Ils utilisent un rail unique avec un rail fermé ou un système de poulies pour rails en I.

Avantages et inconvénients :

Meilleure utilisation de l'espace disponible au sol.

Les produits peuvent être déplacés dans les deux sens.

Les charges en vrac peuvent être déplacées sans difficulté.

Cette solution est réputée pour la plus grande sécurité qu'elle offre.

Système relativement coûteux.

Des temps d'arrêt plus longs sont à prévoir en cas de défaillance du système.

Les systèmes à chaîne nécessitent une lubrification constante.

Convoyeurs superposés (over-under conveyors)

Les convoyeurs superposés sont la meilleure solution possible lorsque l'espace disponible au sol est limité. Ils sont généralement composés de deux ou plusieurs lignes de convoyage superposées et sont disponibles sous forme de systèmes gravitaires ou motorisés.

Les convoyeurs superposés sont la meilleure solution possible lorsque l'espace disponible au sol est limité. Ils sont généralement composés de deux ou plusieurs lignes de convoyage superposées et sont disponibles sous forme de systèmes gravitaires ou motorisés.

Avantages et inconvénients :

Ces systèmes peuvent être utilisés comme des convoyeurs à accumulation ou à indexation.

L'espace disponible au sol est exploité au maximum.

Les charges lourdes ne posent pas de problème.

Consommation d'énergie élevée.

Il peut être nécessaire de charger et de décharger manuellement des objets.

Ces convoyeurs sont équipés de lattes ou de plaques en acier, en bois ou en d'autres matériaux. Les lattes sont généralement montées sur des chaînes à rouleaux. Elles ne sont ni emboîtées ni superposées.

Ces convoyeurs sont équipés de lattes ou de plaques en acier, en bois ou en d'autres matériaux. Les lattes sont généralement montées sur des chaînes à rouleaux. Elles ne sont ni emboîtées ni superposées.

Avantages et inconvénients :

Solution idéale pour déplacer des objets lourds et volumineux, tels que des caisses et des fûts.

La durée de vie de la bande transporteuse est plus longue.

Consommation d'énergie élevée.

L'installation et l'entretien sont coûteux.

Le large éventail de possibilités rend toutefois difficile le choix du convoyeur le mieux adapté à votre cas. Les facteurs suivants peuvent néanmoins vous aider à y voir plus clair.

1. Exigences en matière de convoyage des produits (dimensions, poids, type et vitesse)

Parmi les premiers facteurs à prendre en compte, il y a les spécifications du produit ou vos exigences en matière de convoyage du matériel. Lorsque vous investissez dans un système de convoyage de pointe, il est indispensable de tenir compte des quatre spécifications de produit suivantes.

Poids. Le poids permet de déterminer plusieurs éléments de votre système de convoyage, tels que le diamètre des rouleaux, les exigences en matière de taille des rouleaux, le type de matériau à prévoir pour le lit de rouleaux et la taille du moteur (entre autres). Si les produits sont lourds, il faut opter pour un système de convoyage robuste, doté d'un moteur puissant, en particulier si les produits doivent être déplacés dans le sens inverse de la gravité ou à l'horizontale.

Dimensions. Tenez compte de la longueur, de la largeur et de la hauteur des produits pour déterminer si ceux-ci peuvent être transportés sur le convoyeur de votre choix. Les produits plus volumineux nécessitent souvent des convoyeurs dotés de bandes transporteuses plus larges, de spécifications plus strictes pour le rail de guidage et d'espacements plus importants entre les rouleaux.

Type. Les produits sont constitués de différents matériaux tels que le métal, le bois, le plastique ou même le verre. Si vous devez déplacer des bouteilles en verre, il vous faut un convoyeur à rouleaux à faible vitesse. Pour déplacer des caisses en bois ou des palettes, vous pouvez recourir à un convoyeur à rouleaux entraîné par une chaîne. Et pour déplacer des sachets de chips ou d'autres snacks secs, un simple convoyeur ou un convoyeur à rouleaux devrait faire l'affaire.

Vitesse de production ou de déplacement. Combien de pièces devez-vous déplacer par minute ? Des dimensions de produits plus importantes, combinées à des cadences de production plus élevées, nécessitent une bande transporteuse offrant une vitesse intermédiaire et une largeur de bande plus importante.

2. Tenez compte des coûts d'entretien

Il n'est pas facile de maintenir les systèmes de convoyage en bon état de marche, car ceux-ci comportent plusieurs composants mécaniques qui nécessitent un entretien préventif. Et comme c'est le cas pour la plupart des machines, les composants mécaniques ne s'améliorent pas avec le temps.

Vous ne voulez certainement pas investir dans un système qui tombe régulièrement en panne, affectant ainsi votre productivité. Renseignez-vous donc sur les performances du système de convoyage que vous souhaitez acheter.

Tous les composants mécaniques, quelle que soit leur qualité, s'usent avec le temps. Veillez donc à ce que les pièces de rechange essentielles puissent toujours être obtenues facilement et rapidement. Informez-vous également sur les compétences mécaniques requises pour réparer le système ou remplacer une pièce.

Il est bien entendu préférable que vous puissiez résoudre un tel problème avec l'aide d'un technicien interne. Et si vous avez vraiment besoin d'un service d'assistance externe, renseignez-vous sur la rapidité avec laquelle celui-ci peut vous aider en cas de problème. Enfin, si possible, demandez une estimation du coût de la maintenance préventive. Vous saurez ainsi si vous pouvez ou non vous permettre d'acheter le système qui vous intéresse.

3. Tenez compte des exigences en matière de nettoyage

Certains environnements de travail, tels que ceux que l'on retrouve dans l'industrie de transformation des aliments et même dans la fabrication d'appareils électroniques, exigent un nettoyage quotidien des systèmes de convoyage à bande. Dans certains cas, un simple nettoyage à l'eau suffit, mais dans d'autres, un nettoyage chimique en profondeur peut s'avérer nécessaire pour éviter toute contamination.

Les convoyeurs boulonnés sont autorisés dans la plupart des environnements de production. Cependant, les systèmes montés à l'aide des boulons de support peuvent ne pas répondre aux exigences de nettoyage. Il peut dès lors s'avérer nécessaire de soulever certaines parties du système de convoyage à l'aide de câbles en acier ou d'autres équipements de levage pour pouvoir les nettoyer en profondeur.

Vérifiez si vous devez démonter le système avant de le nettoyer, car ce type d'opération prend beaucoup de temps. Pour répondre aux différentes exigences en matière de nettoyage, il faut également prévoir du personnel bien formé et des ressources financières suffisantes.

Le choix du système de convoyage dépend de vos exigences en matière de nettoyage. À titre d'exemple, l'USDA exige que vous utilisiez des convoyeurs en acier inoxydable ou en un matériau tout aussi résistant à la corrosion pour le traitement de la viande crue ou du fromage, car ces matériaux sont plus faciles à nettoyer.

Notez toutefois que si vous utilisez des produits chimiques agressifs comme le chlore pour le nettoyage, l'utilisation d'un convoyeur à chaîne en plastique n'est pas envisageable. Le chlore endommage en effet souvent l'acétal utilisé pour la fabrication de ces convoyeurs.

4. Au vu des nombreuses nuances existantes, prenez le temps de bien réfléchir

De la production au stockage, les convoyeurs sont une composante indispensable des systèmes de manipulation du matériel. Il convient toutefois de choisir le type de convoyeur adéquat si vous voulez accroître votre productivité tout en réduisant les temps d'arrêt. Avant de prendre une décision, il est donc vivement conseillé de rassembler le plus d'informations possible. Nous espérons qu'il vous sera utile de garder ces trois facteurs à l'esprit lorsque vous choisirez un convoyeur adapté à vos besoins en matière de convoyage interne. Bref, parmi les 50 Nuances de Convoyeurs, quel est l'élément qui vous semble le plus important ?