Auteur: Karl D’haveloose

Dans le cadre de notre salon national consacré aux technologies de fabrication, Machineering 2023, l'équipe organisatrice d'Industrialfairs avait réuni 4 entreprises technologiques pour participer à un débat suscitant de nombreuses controverses, intitulé "Everything you wanted to know about robotisation and digitalisation – but didn't dare to ask". Cette rencontre a permis à Karl D'haveloose, qui avait pour l'occasion enfilé sa casquette d'animateur du débat, de poser toute une série de questions plutôt osées aux dirigeants de deux fournisseurs de robots (Paul Ribus de Fanuc Benelux et Helmut De Roovere de Robojob), ainsi qu'à deux éditeurs de logiciels de gestion de la production (Nick Vanden Broecke de Siemens et Jurgen Chanterie d'AdoptID), tandis que les 60 personnes assistant à ce débat (un public composé de dirigeants d'entreprises des secteurs manufacturier et de la construction de machines) ont pu exprimer leur opinion par le biais d'un tableau de vote en ligne. Le choix du panel n'avait pas été laissé au hasard, puisqu'il s'agissait à chaque fois de fabricants d'équipements technologiques d'origine (Fanuc/Siemens) et de l'un de leurs principaux intégrateurs dans ce segment de marché (Robojob/Adopt ID).

La thèse : pourquoi les PME manufacturières accusent-elles un retard si important dans l'adoption des technologies de la Fabrication 4.0 ?

Il est tout de même surprenant de constater que les entreprises appartenant au public cible de Machineering 2023 (secteurs de l'usinage des métaux et des matières plastiques et de la construction de machines) et employant moins de 50 personnes se montrent assez prudentes, ou du moins tiennent les cordons de la bourse, lorsqu'il s'agit de déployer des robots / cobots supplémentaires et des technologies de production numériques. Nous allons donc brièvement analyser la thèse énoncée dans le titre de ce paragraphe pour chacun des segments que sont la robotisation et la numérisation.

Problèmes liés à la robotisation

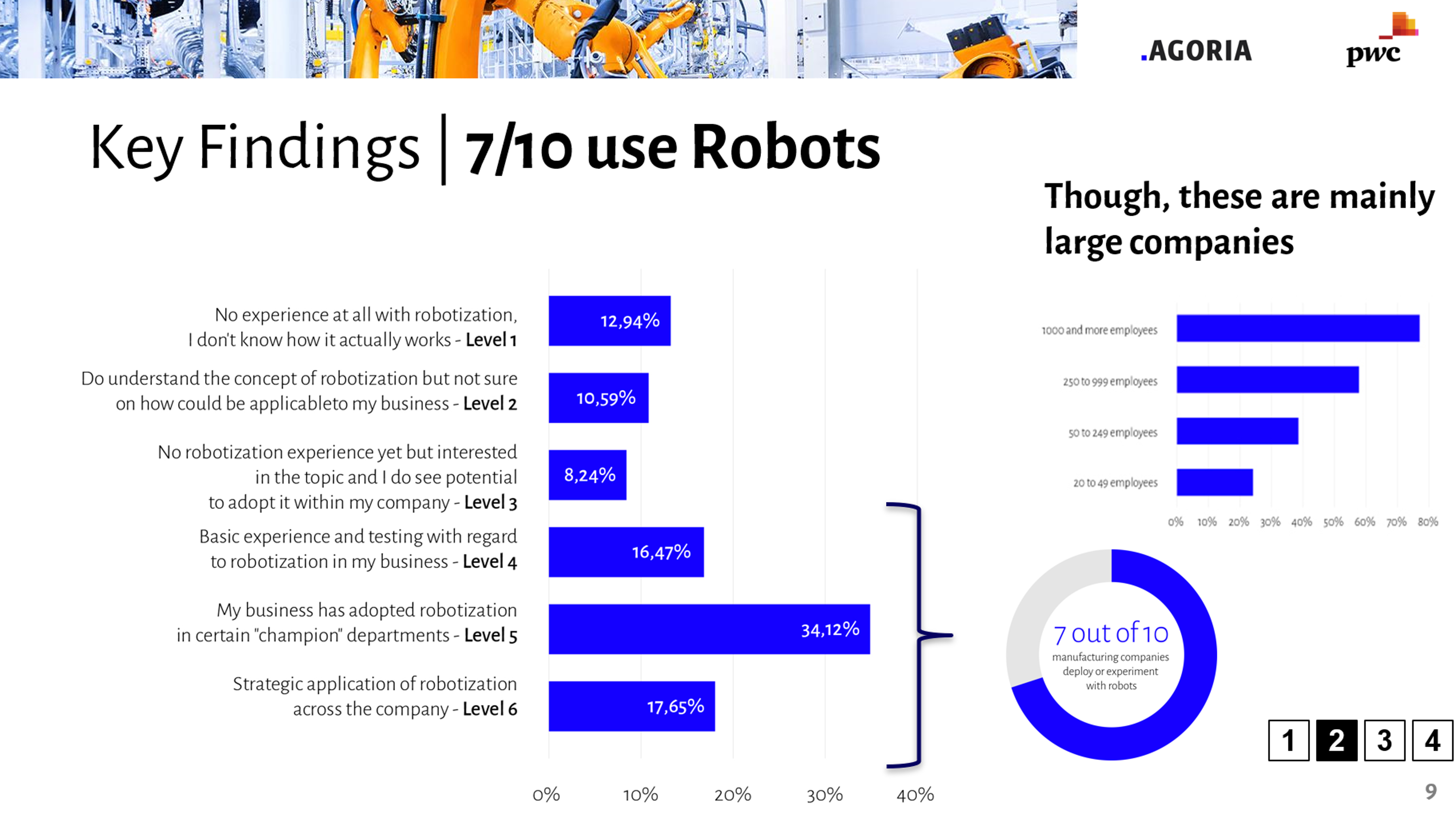

Dans l'ensemble, la Belgique n'est pas si mal placée en ce qui concerne la densité de robots. Au niveau mondial, la Belgique se classe en effet 15ème, avec une densité de 198 robots pour 10.000 employés, alors que la moyenne mondiale est de 148. Cela nous permet de nous positionner juste devant le Danemark et les Pays-Bas, mais il ne s'agit pas non plus d'un résultat extraordinaire pour autant. Il est intéressant de noter que plus la réserve de recrutement est limitée (Corée du Sud, Singapour, Japon...), plus le taux de robotisation est élevé. Mais les diapositives présentées ci-dessous, provenant d'Agoria et de PwC (et tirées d'une étude récemment réalisée par Alain Wayenberg / Agoria), parlent d'elles-mêmes.

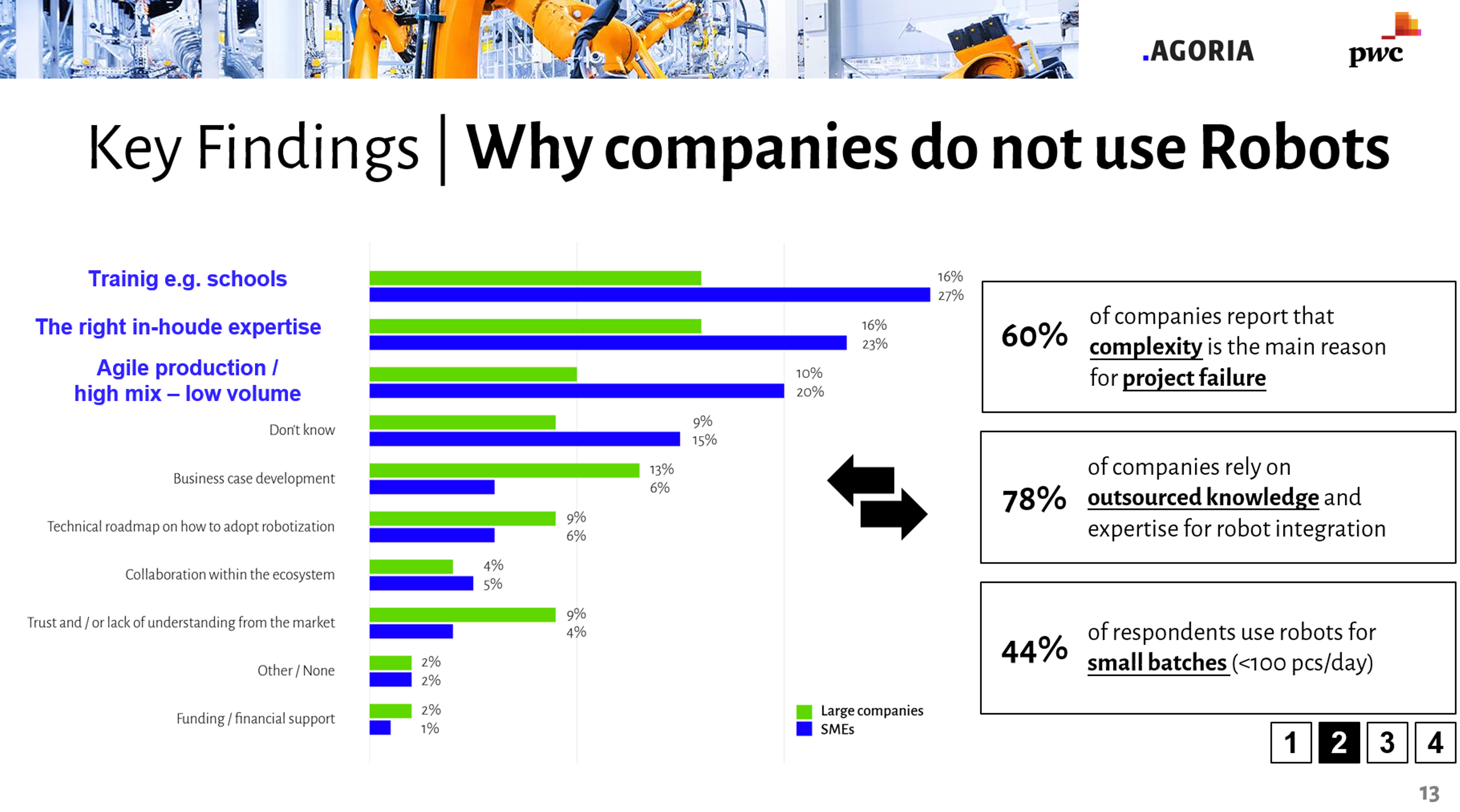

Nous allons ici vous simplifier la tâche en vous offrant un bref résumé des informations contenues dans ces diapositives, de manière à ce que vous puissiez vous concentrer uniquement sur ce qui était réellement pertinent par rapport au débat que nous avons eu. 7 entreprises sur 10 ont recours à la robotisation, mais il s'agit principalement de grandes entreprises. Les raisons pour lesquelles les petites entreprises ne robotisent pas leur production (ou la robotisent moins) est la complexité qu'elles perçoivent (risque d'échec), le manque de savoir-faire en interne (dépendance vis-à-vis des fournisseurs) et le fait qu'elles sont trop nombreuses à produire des séries de petite taille pour justifier l'utilisation de robots.

Problèmes liés à la numérisation

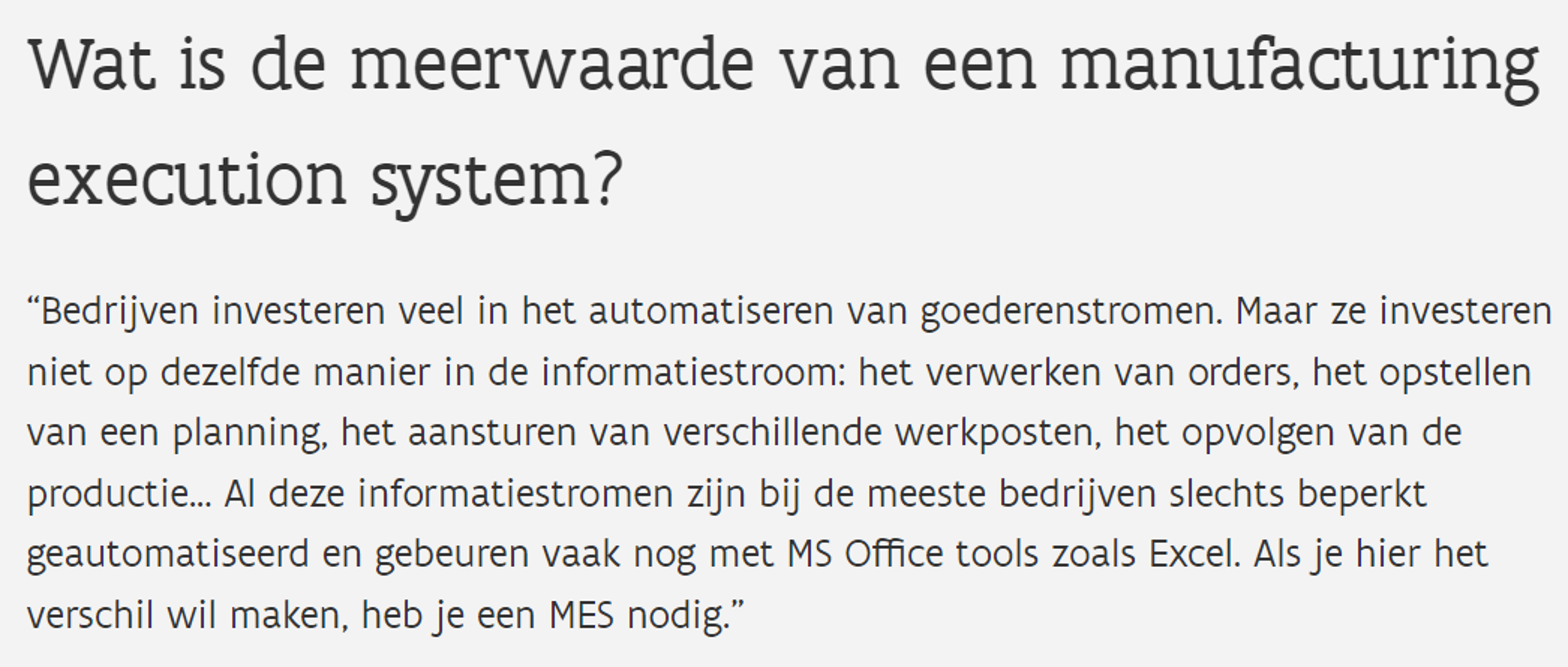

Comme pour la robotisation, les PME du secteur manufacturier sont très en retard dans le domaine des logiciels de gestion de la production. Nous parlons ici plus spécifiquement d'applications telles que des logiciels de pilotage de la production (MES), de gestion du cycle de vie d'un produit (PLM), de jumeaux numériques, etc. Que pouvons-nous donc lire du côté des centres de recherche, tels que Flanders Make et les laboratoires vivants MES4SME, au sujet du retard accumulé ?

D'après des chiffres récemment publiés par Agoria, une entreprise industrielle sur deux est bien engagée sur le plan numérique. Concrètement, cela signifie qu'elle a des projets ou qu'elle y travaille. 44 % estiment que la transition numérique aura un impact majeur sur leur secteur, 50 % collaborent déjà avec des partenaires externes, et 55 % comptent déjà au moins une personne dans leurs rangs pour s'occuper de tout ce qui a trait à la transformation numérique.

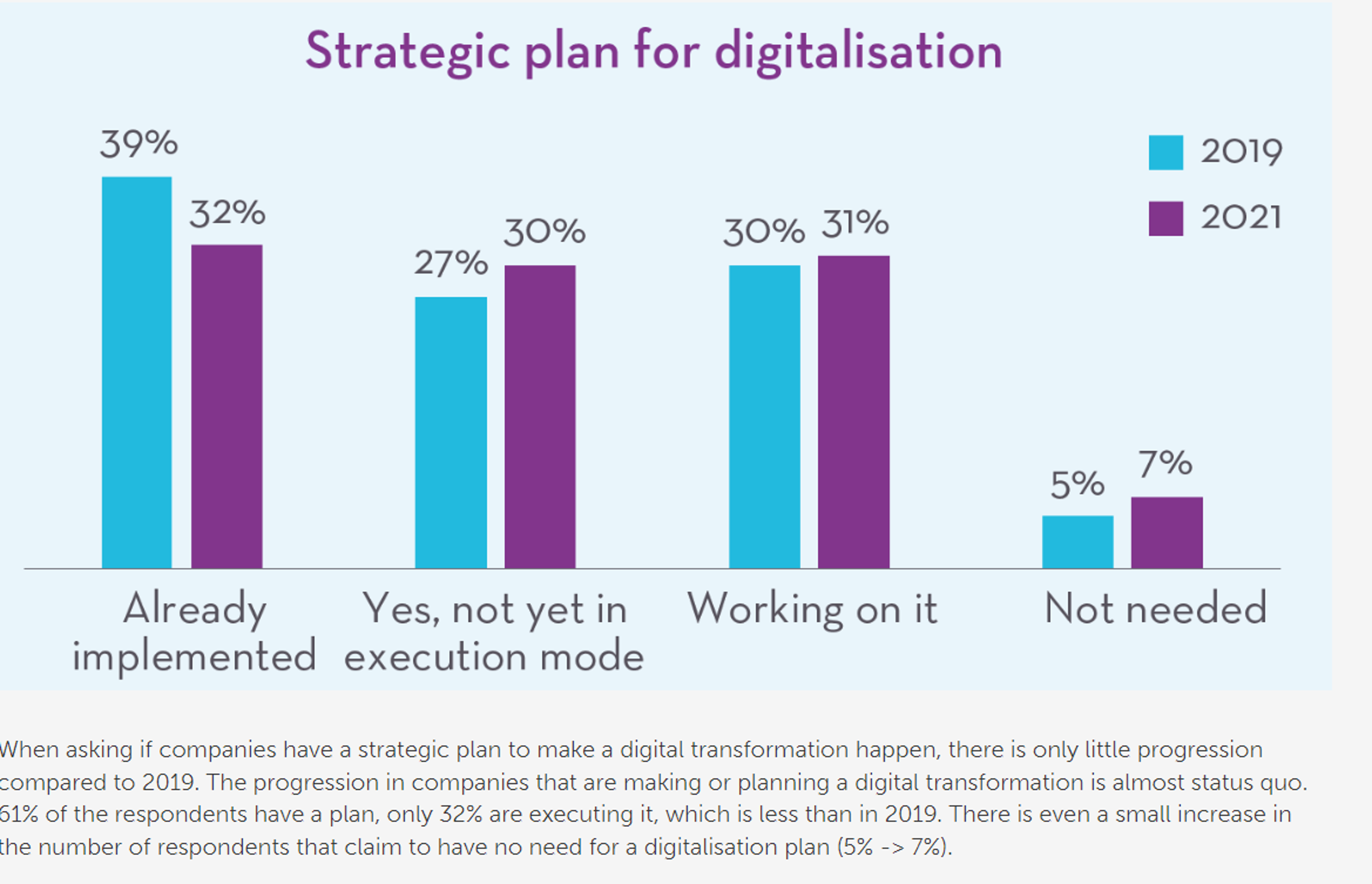

Cependant, le graphique présenté ci-dessous par Flanders Make pour l'année 2021 – soit un an après le début de la pandémie de COVID-19 – brosse un tableau très différent. Après tout le battage fait autour de la nécessité de recourir à la numérisation industrielle dans de tels environnements disruptifs, l'enthousiasme pour la planification stratégique en faveur de la numérisation semble s'essouffler. S'ajoute à cela la déclaration de Johannes Cottyn, qui dirige le laboratoire vivant MES4SME. Celui-ci est à deux doigts d'insinuer que de nombreuses entreprises manufacturières en sont encore à travailler avec Office Excel.

Les 3 questions adressées à l'auditoire ont donné lieu à beaucoup de nuances pertinentes et de réactions ciblées

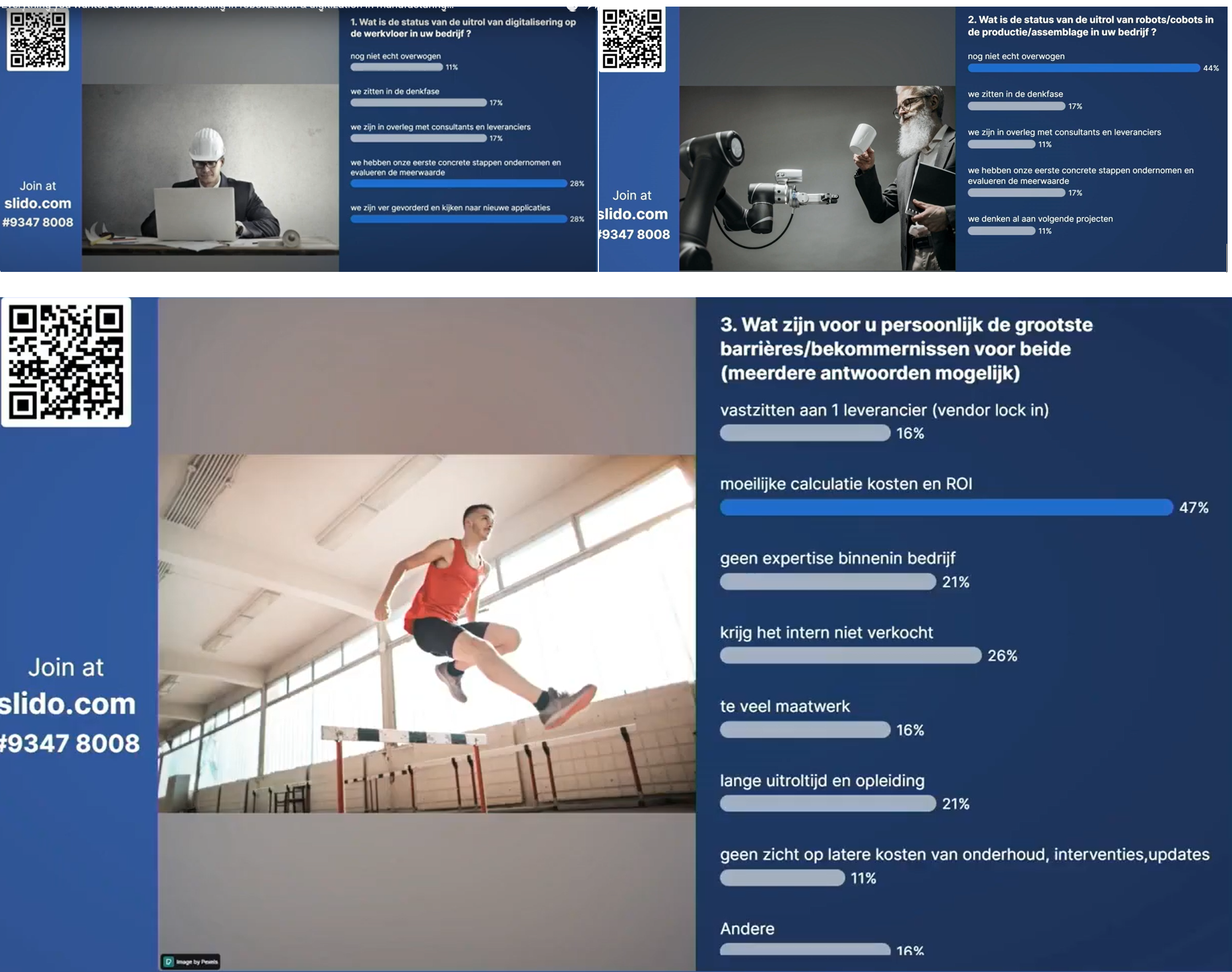

Les trois questions à choix multiples reprises ci-dessous ont été posées au panel présent et au public en ligne pour servir de point de départ. Nous allons vous les présenter de manière succincte, en incluant les pourcentages des réponses pour que vous puissiez les interpréter, et terminerons ensuite cet article par quelques conclusions générales. Nous vous encourageons toutefois à redécouvrir ici l'ensemble très instructif de citations, d'enseignements et de nuances que les panélistes ont pu apporter lors de ce débat.

"Keep it simple, stupid!" : les coûts, le RSI et les risques sous un grand voile de fausses perceptions

Il peut sembler contradictoire de traiter la robotisation et la numérisation comme une seule et même question dans le cadre du débat qui nous occupe, mais le lien n'est pas long à établir. Dans le cas présent, ce sont les jumeaux numériques qui font le lien entre le robot et le logiciel de gestion de la production. Les simulations permettent de tester à l'avance la disponibilité et l'efficacité des robots existants, de les simuler, avant même de procéder à l'investissement qu'ils impliquent, et d'autre part, d'utiliser les installations existantes de manière beaucoup plus efficace. Par ailleurs, les logiciels de gestion de la production actuels permettent aussi de reprogrammer les tâches confiées aux robots avec beaucoup de simplicité et sans avoir besoin de connaissances approfondies. Et ce alors que cette opération était jusqu'à présent réservée à des équipes d'experts.

Au moins 56 % des personnes présentes dans l'auditoire ont en tout cas déclaré avoir pris des mesures concrètes en vue de l'intégration des logiciels de gestion de la production, la moitié d'entre elles ayant même précisé qu'elles étaient en train de progresser dans la phase d'évaluation et d'élaboration d'une nouvelle feuille de route.

En ce qui concerne les plans de robotisation, la situation est différente (le retard accumulé est plus important). 44 % en sont au point où ils n'ont même pas encore envisagé d'avoir recours à la robotisation, et 17 % n'en sont qu'à la phase de réflexion. Concrètement, cela ne laisse donc que 17 % qui ont au moins installé leur premier robot et 11 % qui sont en train de préparer un prochain déploiement.

En ce qui concerne l'investissement dans un MES, le consensus des panélistes est sans équivoque : pour les petites PME, il n'est pas recommandé d'opter pour un progiciel trop complexe. La plupart des fournisseurs proposent un système SaaS, à partir duquel les petites entreprises peuvent choisir un certain nombre d'applications pour commencer à surveiller un certain nombre de processus à petite échelle, sans avoir besoin de ressources et de savoir-faire considérables. Il va sans dire qu'une entreprise possédant 4 machines-outils à commande numérique n'a aucunement besoin d'un logiciel extrêmement puissant pour calculer l'efficacité de son parc de machines.

De Roovere prend les devants sur la question du retard accumulé, en se référant à la teneur des conversations qu'il a pu avoir avec les visiteurs du salon Machineering 2023. L'environnement géopolitique, économique et démographique en Europe n'a jamais été aussi idéal pour rapatrier le meilleur travail et les meilleures marges dans nos pays. Un taux élevé de numérisation et de robotisation permet aujourd'hui aux petites entreprises de faire le grand saut, et il insiste sur le fait que cette opportunité ne se présentera qu'une seule fois.

Ribus note que les deux questions contextuelles révèlent que, pour la robotisation et la numérisation, les principaux obstacles sont principalement l'estimation des budgets, l'absence de visibilité sur le RSI immédiat et le manque de compétences en interne. Peu de gens sont conscients du fait que le temps de retour sur investissement d'un projet de robotisation géré de manière adéquate à l'heure actuelle peut parfois être de seulement six mois. Les mythes sont encore trop nombreux autour de la robotisation, de sa programmation et des complications supplémentaires imprévues telles que la maintenance. Les autres intervenants se sont accordés à reconnaître qu'une grande partie de la robotisation et de la numérisation peut être réalisée à petite échelle et avec un budget limité, et que les gens ont une peur bleue des choses pour lesquelles ils ne possèdent pas suffisamment de savoir-faire en interne. Un nombre bien trop important d'investisseurs pensent qu'ils doivent résoudre tous leurs problèmes d'un seul coup et finissent par ne plus y comprendre quoi que ce soit. Et c'est ainsi qu'ils en viennent (une fois de plus) à mettre aux oubliettes tous leurs projets et toutes leurs ambitions.

Vanden Broecke et Chanterie apportent quelques précisions sur ce point. Les logiciels de PLM et les MES standards apportent une solution à environ 85 % de vos processus et flux, parce que ces processus (ventes, achats, logistique, etc.) sont normalisés dans la plupart des entreprises. Il subsiste cependant des différences à hauteur de 15 à 20 %. Ces différences sont liées au fait que vos activités sont différentes de celles des autres secteurs, ce qui nécessite une personnalisation à certains niveaux. Tous deux recommandent dans ce cas de compléter les solutions standards par des solutions 'low-code' plus accessibles et des applications dans lesquelles l'équipe d'innovation ou de R&D de votre entreprise peut elle-même programmer certaines choses spécifiques.

Un consensus se dégage en tout cas de ce débat : le travail de l'intégrateur et du fabricant d'équipement d'origine consiste à faire comprendre au client qu'il ne doit pas compliquer les choses inutilement. Pour plus de 80 % des modèles d'entreprise et des opérations, il existe des logiciels et des systèmes robotisés standards qui peuvent être intégrés tels quels. Cependant, il arrive bien souvent que les clients veuillent résoudre tous leurs problèmes en une seule fois, ce qui les pousse à ajouter des centaines d'options spéciales dans le projet. Le rôle de l'intégrateur consiste donc à déterminer ce dont l'entreprise aura besoin aujourd'hui et dans les cinq années à venir, et à identifier ce qui est prioritaire et immédiatement nécessaire pour que le client puisse se distinguer de la concurrence dès aujourd'hui. De nombreux investisseurs surestiment les budgets nécessaires, ainsi que la complexité du déploiement de l'automatisation en général. En d'autres termes : "Keep it simple, stupid!"