Auteur: Karl D’haveloose

Il est deux heures lorsque j’arrive à Marchin. Après une descente panoramique vers la ville, je découvre, caché derrière l’ancien site d’ArcelorMittal, un bâtiment flambant neuf. Là, devant les portails hautement sécurisés de Safran Blades, un jardinier fort sympathique m’informe que si je veux entrer, je dois téléphoner au numéro indiqué sur la grille. Une fois dans les bureaux, je suis accueilli avec la même gentillesse par Geoffroy Jennes (Ingénieur Digitalisation 4.0), qui me reçoit à l’espace Cafétaria, toutes les salles de réunion étant occupées en raison d’une activité débordante.

Safran Group est un leader mondial, un groupe multinational français actif dans le secteur aéronautique et spatial et la défense. Le groupe est spécialisé, entre autres, dans la fabrication de moteurs d’avion (notamment via la coentreprise CFM International, qui a conçu le célèbre moteur LEAP), de trains d’atterrissage, de systèmes électriques et d’équipements électroniques pour la défense. L’ensemble du groupe génère un chiffre d’affaires d’environ 25 milliards d’euros, et son carnet de commandes pour les années à venir pèse huit fois ce montant.

Aujourd’hui, nous nous trouvons plus précisément chez Safran Blades, l’un des sites les plus récents et stratégiques du groupe Safran, situé à Marchin, dans la province de Liège (Wallonie). Cette année, Safran Blades a d’ailleurs été nommée – à très juste titre – ‘Factory of the Future’.

Nous interrogeons d’emblée Geoffroy (GJ) sur la manière dont il positionne Safran Blades au sein du groupe.

GJ

« Safran Group est un acteur multisectoriel dans l’industrie aéronautique : qu’il s’agisse de trains d’atterrissage, de systèmes d’atterrissage, de tout ce qui touche à la cabine, à l’équipement cabine, à l’électronique embarquée, ou encore à l’hélicoptère, avec une grande division dédiée. C’est un groupe très diversifié dans l’univers aéronautique, qui s’étend jusqu’au secteur spatial. Ici, nous parlons de la division Safran Blades, qui dépend de Safran Aero Boosters. Historiquement, il s’agit d’une activité belge (Techspace Aero), issue de l’histoire de la FN Herstal, rachetée par Safran Group. »

« La particularité de Safran Blades est qu’elle appartient à la fois au groupe Safran, via son actionnaire principal Safran Aero Boosters, et aux autorités publiques régionale et fédérale. La Région wallonne (22 %) et Wallonie Entreprendre (22 %) étant également des actionnaires importants de Safran Aero Boosters. »

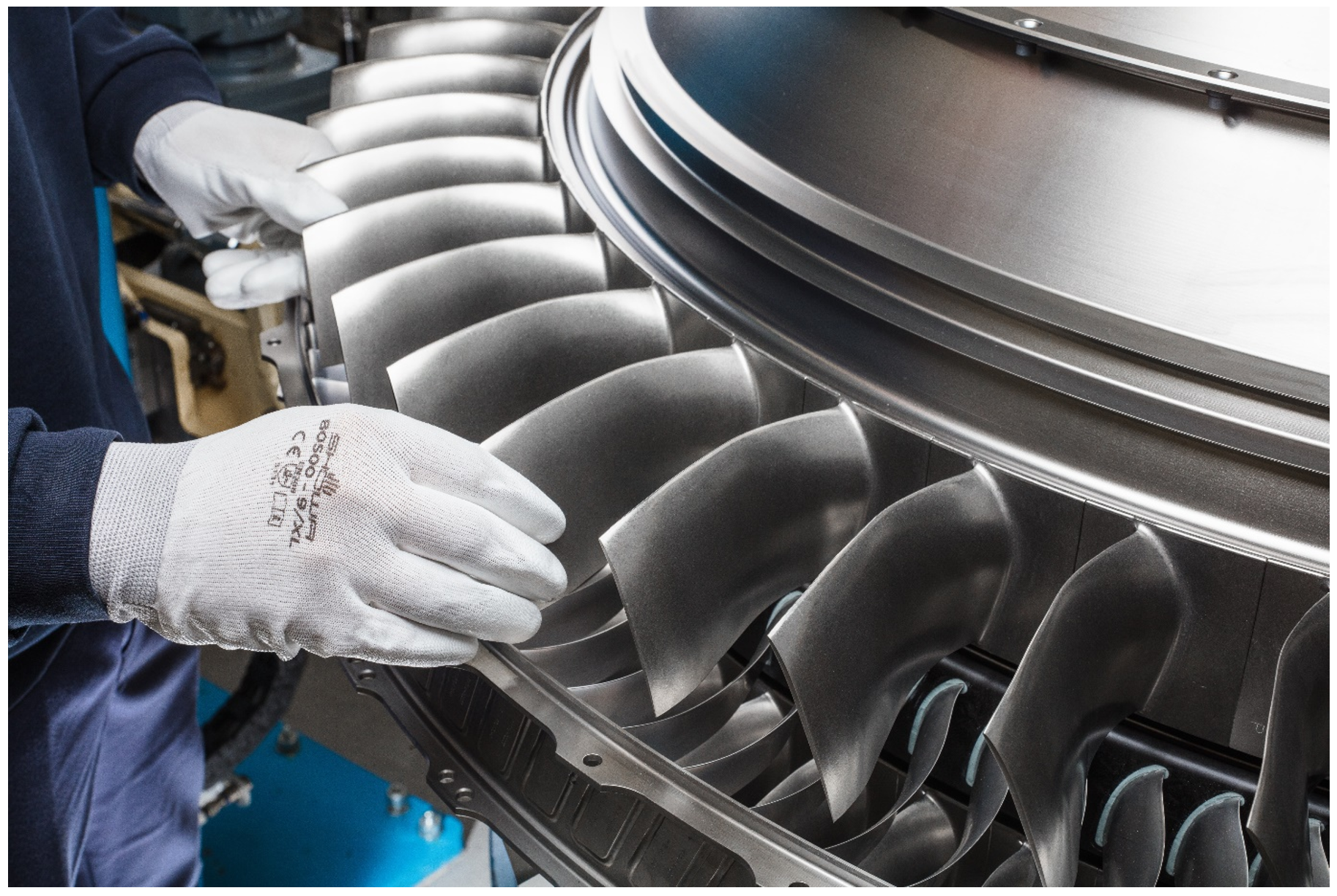

Safran Aero Boosters est principalement active dans la fabrication de compresseurs basse pression, de systèmes de lubrification pour moteurs d’avion, mais également de bancs d’essai moteur. Pour ce qui est du site de Safran Blades, nous produisons ici les aubes du compresseur, principalement pour les moteurs LEAP et GenX. Les aubes, en titane, font partie du booster, situé derrière les grandes pales du moteur.

Carte Blanche Industrie 4.0

Le groupe a donné carte blanche à Safran Blades pour devenir un centre d’excellence de forgeage de précision. La raison, selon GJ, est simple : si Safran Blades parvient à rendre le forgeage de précision intelligent, numérisé et automatisé, ce serait une avancée majeure et un modèle pour l’ensemble du groupe.

« Le forgeage est souvent perçu comme un métier très ancien et artisanal », philosophe GJ. « Mais ici, le forgeage est surtout un travail de précision, car nous travaillons pour l’industrie aéronautique : les cadences élevées, la répétabilité et la précision au centième de millimètre près sont les clés de voûte de notre métier. »

Concrètement, cela signifie que toutes les phases de production doivent faire l’objet de contrôles afin d’être certifiées conformes aux normes en vigueur dans le secteur. Une deuxième raison clé pour cette ‘carte blanche’ réside dans la participation importante de la Région wallonne et des fonds fédéraux d’investissement, qui ont imposé des exigences très élevées en matière de durabilité, d’emploi et d’ICP. Le projet a été lancé en 2022 avec un budget initial de 50 millions d’euros pour une niveau de production de 400.000 aubes/an (soit 1 aube toutes les 24 secondes), suivi d’investissements supplémentaires pour une nouvelle phase à 700.000 aubes/an.

« Le bâtiment a été acquis en août 2023, puis réhabilité. À partir d’une feuille blanche, les technologies, les machines et les processus ont été entièrement définis et configurés en fonction des besoins spécifiques », précise GJ.

Une troisième motivation est l’enjeu géopolitique de la chaîne d’approvisionnement dans l’industrie aéronautique. Il n’existe que quatre entreprises capables de produire ce type de pièces (en Chine, en Israël, au Canada et en France). Mais l’usine en Israël a entre-temps fermé ses portes. Il ne reste donc aujourd’hui plus que 3 acteurs. Il s’agit donc d’un enjeu de souveraineté pour le groupe Safran.

Un paysage compétitif et géopolitique en mutation

Les moteurs d’avion deviennent toujours plus performants et plus durables. Et donc aussi plus complexes. Les aubes sont devenues un composant critique du moteur, leur valeur ajoutée devenant ainsi considérable. L’objectif à long terme est que Safran Blades devienne un acteur fort et durable dans la fabrication d’aubes de compresseurs basse pression.

Aujourd’hui, vous avez été mandatés pour produire 400.000 aubes/an à l’horizon 2028. En phase 2, vous devrez passer à 700.000 aubes/an (soit une aube toutes les 19 secondes), à l’horizon 2029. Pourquoi Marchin ?

« L’ancien site d’ArcelorMittal disposait déjà de l’infrastructure haute tension nécessaire. Il n’a donc pas fallu demander de nouveaux permis ou tirer de nouvelles lignes, ce qui est crucial pour la construction et le délai de mise sur le marché. Avec l’aide du FOREM, des formations sur mesure ont été développées pour former rapidement les opérateurs. Au niveau ingénierie, Safran dispose d’équipes qui ont fortement contribué au projet, et ce dès le début de ce dernier. »

« La durabilité était un élément central. Notre technologie contribue à des moteurs plus durables, mais la recyclabilité des matériaux et la gestion des rebuts sont absolument essentielles. »

DIGITAL 4.0 FIRST!

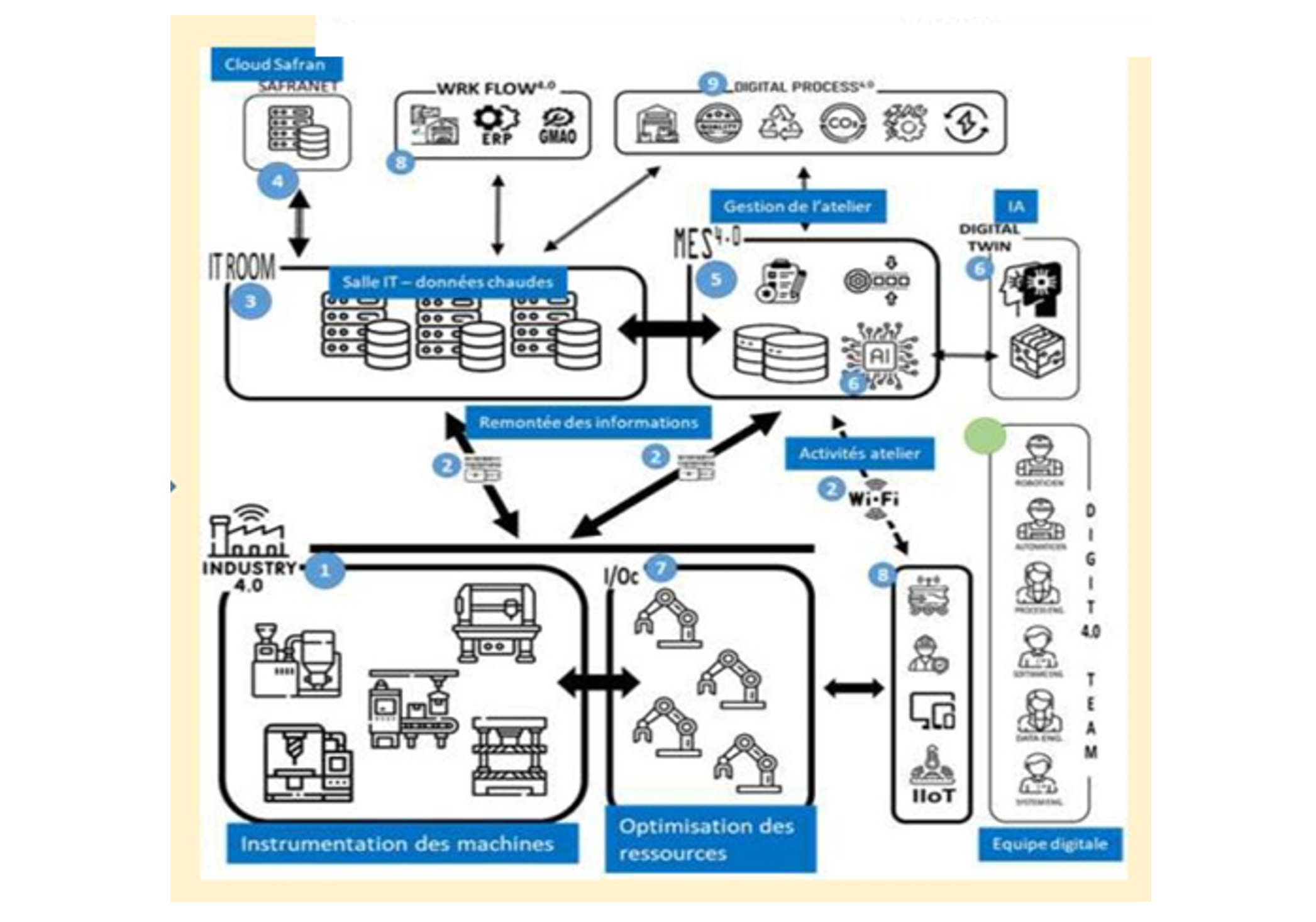

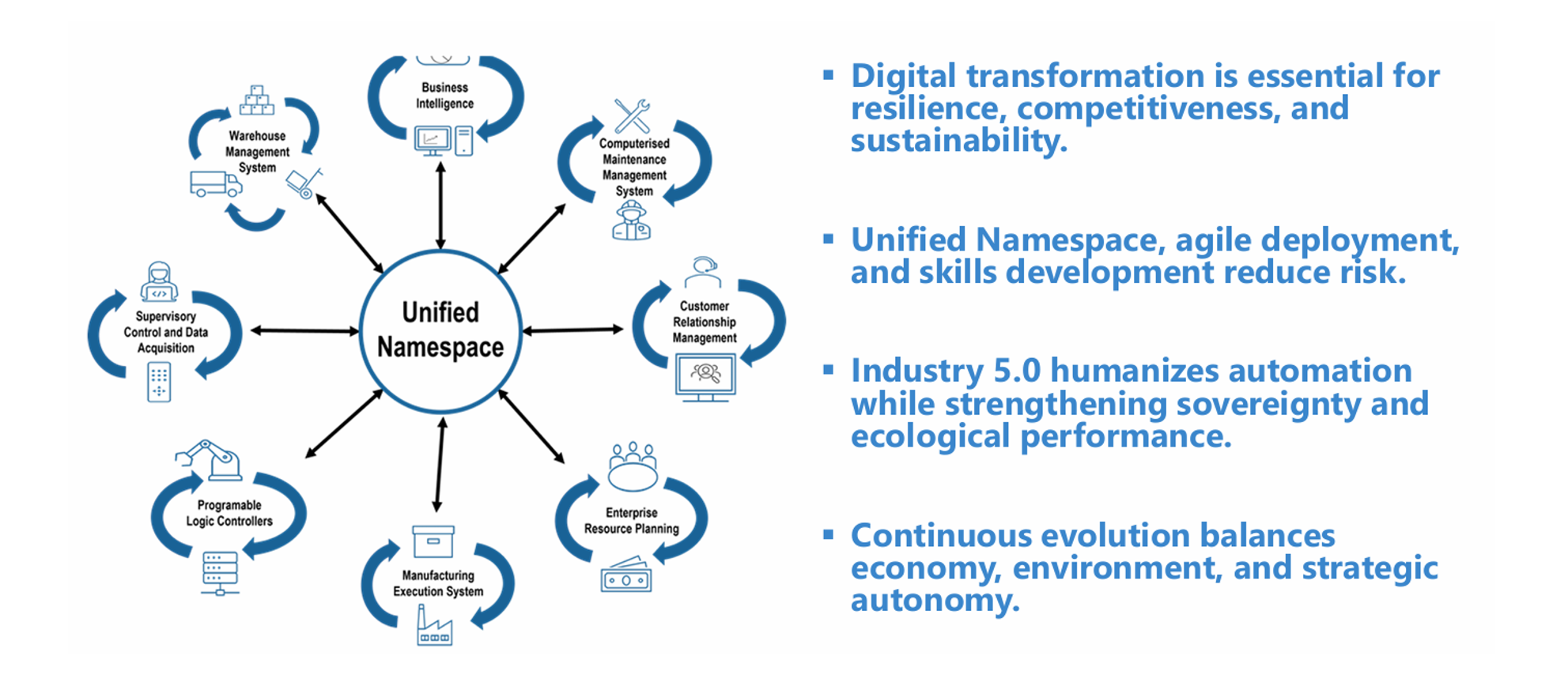

L’automatisation robotisée des processus est une évidence. Mais la feuille de route élaborée en vue d’atteindre les objectifs de transformation numérique pour le contrôle qualité, la traçabilité à la pièce (‘One Piece flow’) et la répétitivité des processus était une priorité dès le départ. Sans usine numérique, impossible d’être durable, fiable et compétitif.

« Robotiser, automatiser et numériser ne se résume pas à placer un ordinateur ou un robot à côté d’une machine. Tout doit répondre à un besoin clairement défini. Les robots doivent pouvoir gérer la cadence des tâches répétitives. Les lignes doivent être autonomes, intelligentes et autorégulées. Pour cela, il faut des outils numériques solides. »

« Lorsque l’on construit une usine qui n’existe pas encore, il faut connaître précisément son plan, pour automatiser et numériser dès la phase de conception. Une fois les machines installées, on ne peut pas tout recommencer. »

Une première grande étape a été de créer un logiciel de pilotage de la production (MES) en interne. Pour GJ, choisir un système existant et le personnaliser n’était pas une option. Le management a donc eu carte blanche pour développer un logiciel répondant aux critères ‘Digital 4.0’. Ce développement s’est fait en interne, avec le soutien de SmartYou, qui a développé CLEVER. Le financement s’est fait via des aides et programmes COOTECH portés par la région Wallonne, avec la condition que cette solution puisse être réutilisée dans d’autres entreprises manufacturières.

« Pour 1 million d’heures de production, seules 130.000 heures nécessitent l’intervention de main d’œuvre humaine. La robotisation est très optimisée. Malgré cela, énormément d’emplois sont créés, ce dont nous sommes fiers. »

Chaque aube est numérisée sur la base de plus de 5.000 données et possède ainsi un passeport numérique complet. L’usine génère 100.000 données par seconde.

Flux de données fiables et adaptatifs, SIPOC, espace de noms et lacs de données

« Tout fonctionne via des connexions fibre et Wi-Fi 6E », explique GJ. « L’architecture IT/OT a constitué un véritable défi. Avec les critères TIER 3, l’Unified Namespace était indispensable pour assurer la compatibilité avec le MES, les partenaires et outils industriels internes et externes, sans oublier le PGI du groupe. »

Les diagrammes de flux de processus et les SIPOC requièrent une équipe d’un type rare : roboticiens, informaticiens, ingénieurs et programmeurs, travaillant ensemble sur des implémentations cohérentes. Les données doivent avoir un sens :

Cela inclut les données machines, les paramètres de recette, l’énergie, l’eau, l’humidité, etc.

La production doit rester assurée en cas d’incident ; l’objectif est que les machines restent autonomes durant 72 heures en cas de défaillance informatique.

Conclusion

Les efforts menant à la transformation numérique, à la robotisation et à l’automatisation en vue de devenir une ‘Factory of the Future’ n’ont rien d’un simple coup marketing. Ils constituent une condition essentielle pour construire cette usine, satisfaire les exigences de durabilité et de compétitivité, et servir de projet pilote stratégique pour le déploiement mondial de l’Industrie 4.0 au sein du groupe Safran.

À propos de Geoffroy Jennes

Cet Ingénieur Digitalisation 4.0 chez Safran Blades conçoit, déploie et pilote des écosystèmes industriels 4.0 intelligents intégrant automatisation, robotisation, connectivité en temps réel, applications industrielles et données. Avec un parcours à la fois hybride et complémentaire (IT/OT/DATA), il relie les mondes de la production, du numérique et de l’innovation, dans le but de transformer les usines en plateformes agiles, traçables et performantes en mode ‘Data Driven’.

Passionné par l’Industrie 4.0, il s’investit dans des projets concrets et transformateurs, en particulier dans des environnements exigeants, comme p. ex. l’aéronautique, où qualité, cadence et traçabilité ne laissent aucune place au compromis. Passionné de nature, de découverte et de rencontres humaines, la devise qui anime généralement Geoffroy Jennes est ‘One Dream, Live It…’. Donnons-lui donc les moyens de concrétiser ses rêves et vivre ses passions !