Auteur: Karl D’haveloose

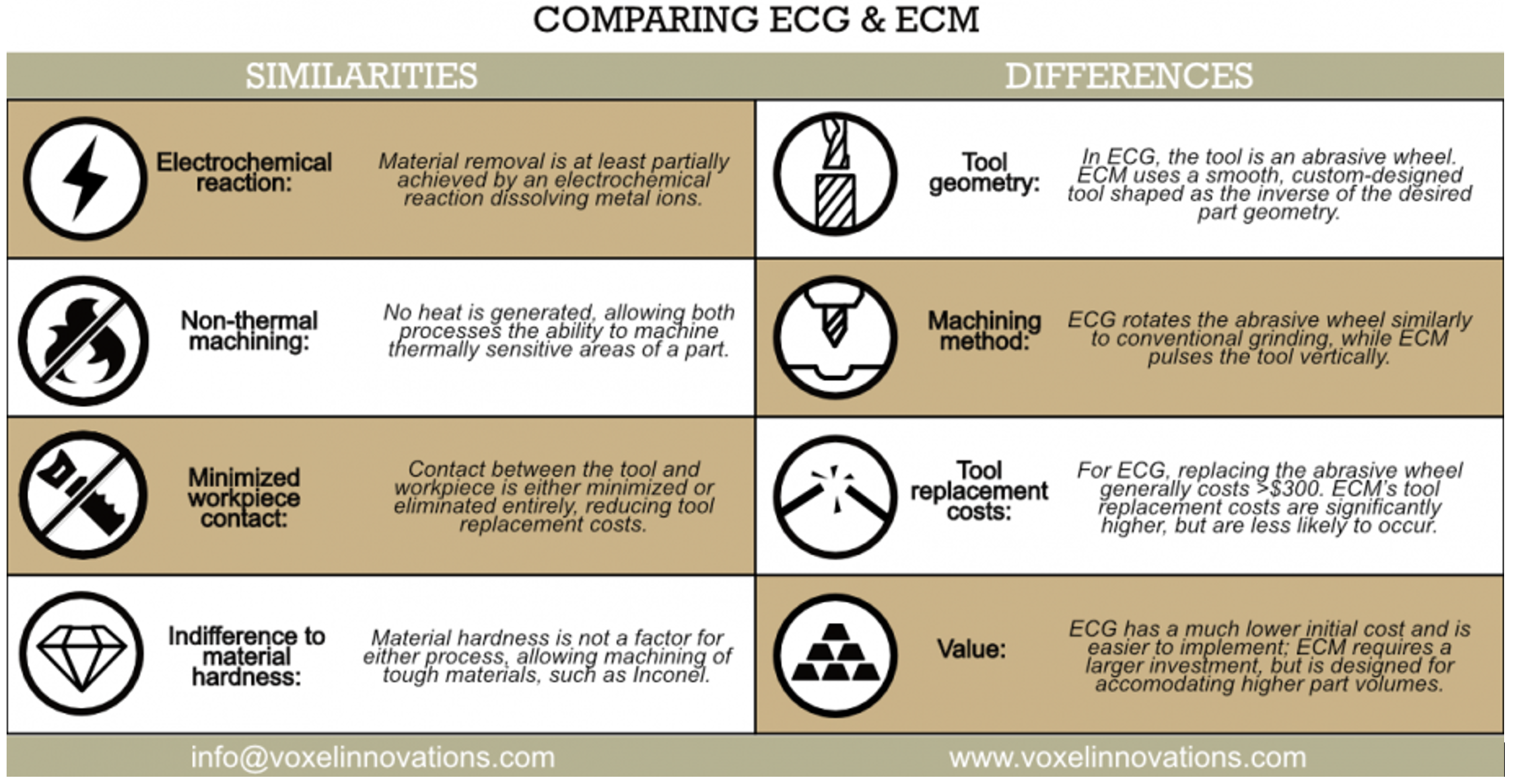

Si l'on compare le meulage électrolytique (ECGrinding) et l'usinage électrolytique (ECManufacturing), on constate que l'ECG utilise une meule, tandis que l'ECM fait appel à un outil dont la forme est l'inverse de celle de la géométrie souhaitée. Dans cet article (source : Voxeljet/Glebar), nous allons comparer ces technologies en apparence similaires et pourtant si différentes, pour en dégager les avantages, les inconvénients et les applications qui leur sont propres.

Le meulage électrolytique (ECG) et l'usinage électrolytique (ECM) sont deux procédés de fabrication non conventionnels qui présentent des similitudes, mais aussi des différences. Bien qu'ils aient tous deux recours à l'électrolyse pour dissoudre le métal, la différence fondamentale entre l'ECG et l'ECM réside dans 'l'outil' utilisé : l'ECG requiert en effet une meule, tandis que l'ECM se fait à l'aide d'un outil dont la forme est l'inverse de celle de la géométrie souhaitée.

Les similitudes

Le principal point commun entre ces technologies pourtant bien différentes est l'utilisation de l'électrolyse comme méthode d'enlèvement de matière. Le processus d'électrolyse commence par la projection d'un liquide électrolytique à travers un espace microscopique entre l'outil (cathode) et la pièce à usiner (anode). Le liquide électrolytique, qui est bien sûr conducteur, force les ions négatifs à se déplacer vers l'anode et les ions positifs à se déplacer vers la cathode, provoquant ainsi la dissolution des molécules métalliques et leur liaison avec les ions hydroxyles pour créer des hydroxydes métalliques. Selon le procédé, ces hydroxydes métalliques peuvent ensuite être éliminés par abrasion ou par le liquide électrolytique.

Les deux procédés utilisent le nitrate de sodium (le sel de sodium de l'acide nitrique, dont la formule brute est NaNO3 – la substance pure se présentant sous la forme d'une poudre cristalline très hygroscopique, incolore à blanche, hautement hydrosoluble) comme liquide électrolytique. Toutefois, dans le cas de l'ECM, d'autres liquides, tels que des acides concentrés, peuvent être utilisés dans de rares cas pour assurer un meilleur enlèvement de la matière. Le débit, le contrôle et la qualité de l'électrolyte utilisé peuvent être déterminants pour la réussite des opérations d'ECG et d'ECM.

Frottements réduits = outils moins vite usés

Du fait qu'ils recourent à l'électrolyse plutôt qu'à l'abrasion pour enlever de la matière, l'ECM et l'ECG sont des procédés non thermiques, ce qui leur confère des avantages tout à fait uniques. La réduction significative (dans le cas de l'ECG) ou l'élimination totale (dans le cas de l'ECM) du contact entre l'outil et la pièce à usiner permet de réduire de manière significative l'usure des outils dans les deux procédés. Cela confère également aux deux procédés un degré élevé de répétabilité ; l'ECG et l'ECM sont en mesure d'usiner de nombreuses pièces sans qu'il soit nécessaire de remplacer l'outil ou de sacrifier la précision. Un autre avantage de la nature non thermique de ces procédés est leur capacité à obtenir des surfaces finies sans bavures, fissures ou déformations thermiques, ce qui leur permet de mieux usiner certaines zones thermiquement sensibles (comme des parois minces, par exemple).

En outre, les procédés électrolytiques n'agissent que sur la nature conductrice et électrochimiquement réactive du matériau et donc pas tellement sur sa dureté. L'ECM et l'ECG permettent notamment d'usiner/finir l'Inconel (un alliage à base de nickel avec du chrome/fer pour une plus grande résistance thermique) à la machine à un rythme comparable à celui du cuivre. Cette absence d'influence sur la dureté du matériau est l'une des raisons pour lesquelles ces technologies sont souvent utilisées pour les composants en superalliages thermorésistants destinés à l'industrie aéronautique et spatiale, par exemple pour les ailes de turbines en Inconel.

Par rapport aux procédés d'usinage conventionnels, l'ECM et l'ECG sont généralement plus rapides pour l'enlèvement de matière, en particulier pour les matériaux difficiles à usiner. Un usinage plus rapide, auquel s'ajoute une réduction significative des coûts de remplacement des outils, permet à ces procédés d'offrir les plus grands avantages dans le cadre de projets impliquant des volumes moyens à élevés.

Des différences fondamentales

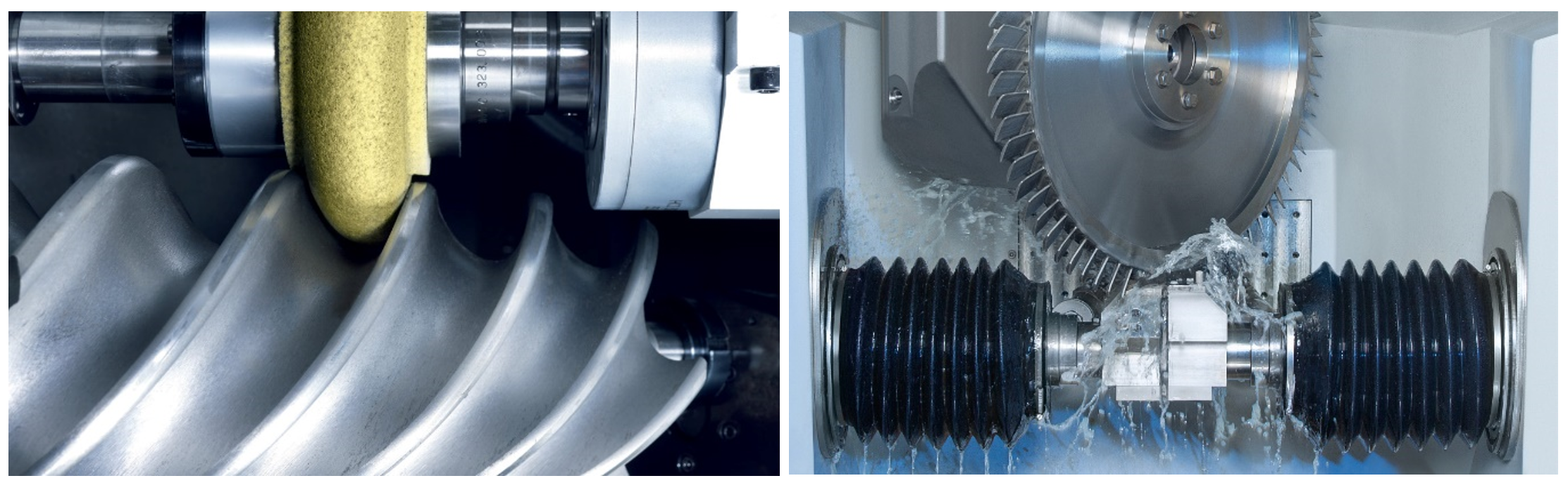

La principale différence entre l'ECM et l'ECG réside dans le type et l'application de l'outil (cathode). Dans le cas de l'ECG, la cathode est une meule qui tourne à grande vitesse et se déplace vers la surface de la pièce à usiner. La meule entre en contact avec la pièce à usiner, mais de manière nettement moins importante que dans le cadre d'un procédé de meulage conventionnel. Alors que, lorsque l'on a recours à l'ECG, une grande partie de l'enlèvement de matière peut être attribuée au processus électrolytique, une partie de l'enlèvement de matière peut être attribuée à l'abrasion du disque lui-même, qui varie en fonction de l'application spécifique et des paramètres de coupe. Pour l'ECG, un outil 'conventionnel' peut être constitué d'alumine ou de carbure de silicium, tandis qu'un outil 'super abrasif' peut être constitué de diamant ou de CBN à liant résine possédant des propriétés conductrices.

Dans le cas de l'ECM, en revanche, la cathode est adaptée à la pièce à usiner et est maintenue à proximité de celle-ci, sans entrer en contact avec elle. L'outil est généralement constitué d'acier inoxydable ou d'un autre alliage métallique résistant à la corrosion et peut être obtenu par diverses méthodes de production (notamment l'usinage CNC, l'électroérosion, la fabrication additive, etc.).

L'ECM repose entièrement sur le principe de l'électrolyse pour l'enlèvement de la matière, mais peut appliquer des vibrations ou des mouvements à l'outil cathodique pour faciliter le rinçage de l'électrolyte.

Dans tout processus, la modification de la tension est une variable cruciale que les ingénieurs doivent absolument prendre en compte. Cependant, cette tension varie généralement en fonction du type de processus. Avec les ballasts électroniques, la tension peut varier de 1 à 20 volts, mais se situe généralement autour de 7-12 volts. L'ECM peut toutefois nécessiter une tension plus élevée, de 6 à 40 volts ou plus. De plus, les méthodes d'ECM les plus évoluées peuvent utiliser une forme d'onde de tension impulsionnelle (Pulse Electro Chemical Machining ou PECM).

ECM ou ECG ? Que choisir dans les différentes situations ?

Si vous souhaitez déterminer lequel de ces procédés serait idéal pour la fabrication de vos pièces, les trois questions que vous devez vous poser concernent le matériau, la géométrie et le volume.

Si le matériau à usiner n'est pas conducteur, comme les polymères ou les céramiques, aucun de ces deux procédés ne pourra être retenu. L'ECM et l'ECG permettent en revanche d'usiner tous les matériaux conducteurs, y compris les matériaux faciles à usiner tels que le cuivre ou l'aluminium. Ces procédés sont toutefois plus rentables lorsqu'il s'agit d'usiner des matériaux résistants, tels que les aciers inoxydables, les superalliages à base de nickel, les alliages de titane ou certains alliages de métaux réfractaires.

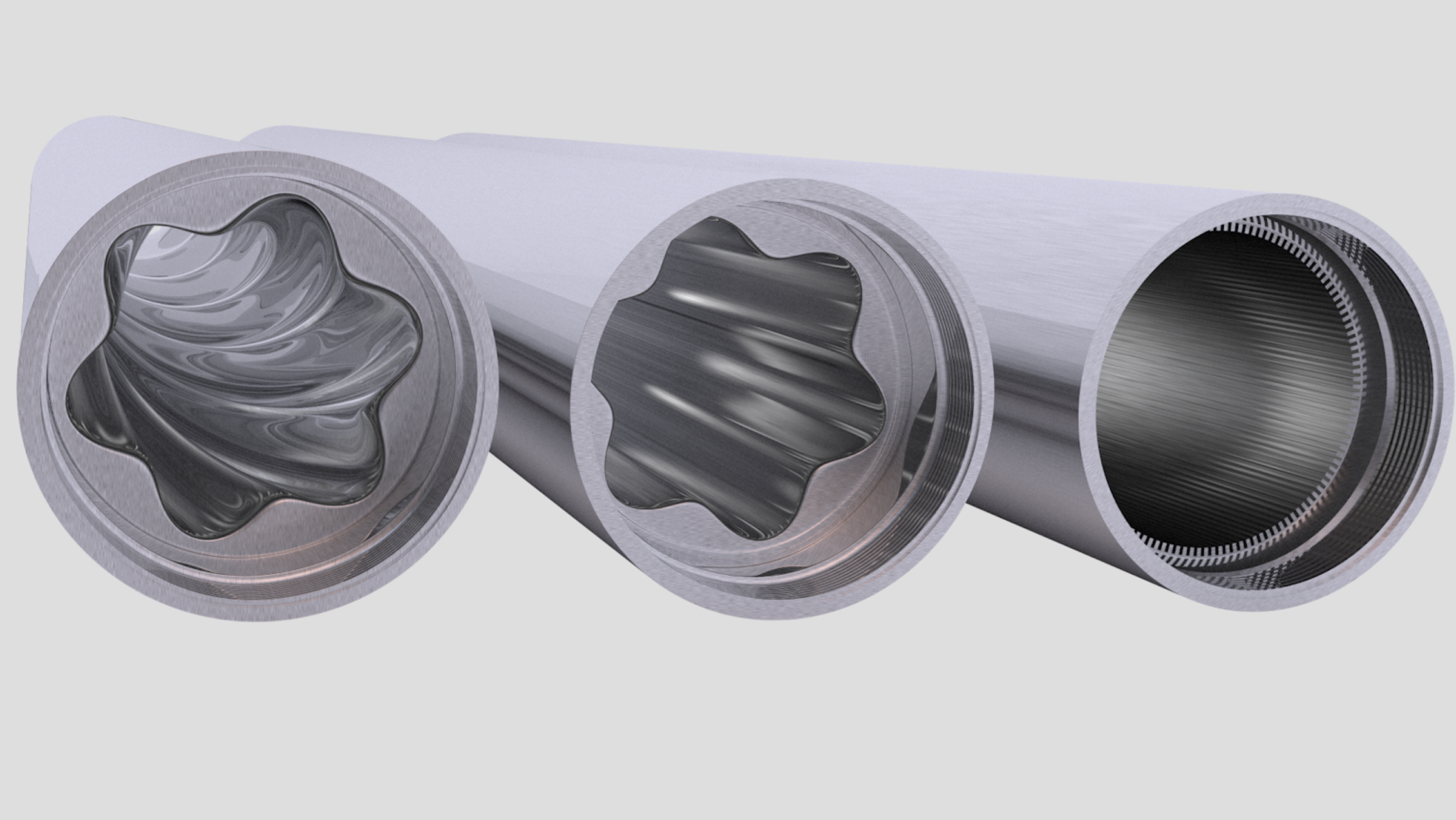

Si le matériau répond à ces critères, il faut ensuite tenir compte de la géométrie et des tolérances de la pièce. Si une qualité de surface élevée est importante lors de la réalisation de la pièce, on peut avoir recours à l'ECG et à l'ECM. En outre, ces procédés peuvent s'avérer utiles lorsque la géométrie de la pièce est complexe, comme dans le cas du détourage 3D, de la présence de parois minces ou de pièces de petite taille (que l'on retrouve fréquemment dans l'industrie aéronautique et spatiale, ainsi que dans des dispositifs médicaux).

Si les critères ci-dessus sont remplis, la dernière question à se poser (qui est d'ailleurs peut-être la plus importante) est celle concernant le volume des pièces à usiner.

Volumes, gamme de produits et investissements

L'ECG est un procédé polyvalent qui permet d'usiner des volumes de pièces faibles ou très élevés, en fonction de l'application. La large gamme d'outils utilisés pour l'ECG confère à ce procédé un avantage considérable, dans la mesure où les fabricants peuvent changer rapidement de pièces ou de projets sans avoir à apporter de modifications majeures. Les meules utilisées pour les opérations d'ECG coûtent en moyenne entre 150 et 300 dollars, ce qui revient moins cher que de nombreux procédés conventionnels et nettement moins cher que les coûts d'outillage nécessaires pour mener à bien des opérations d'ECM.

Le degré d'usure de l'outil dépend fortement du matériau, du disque, de la vitesse et de la tolérance. Glebar et Voxel (tous deux partenaires spécialisés dans le domaine de l'ECM et de l'EGC) font référence au rapport entre la quantité de matière enlevée et la quantité d'outil consommé en tant que rapport 'G'. Pour des applications telles que l'utilisation d'un disque ECG standard contenant de l'alumine sur des tubes en acier inoxydable, le rapport G peut être de l'ordre de 10 à 15. Pour un disque super abrasif de qualité supérieure, le rapport G peut atteindre 100.

Comparez un instant ce procédé à celui de l'ECM, qui est bien plus adapté aux grands volumes de produits. Étant donné que l'outillage utilisé dans le cadre de l'ECM est entièrement adapté aux projets à réaliser, ce qui lui confère une degré de répétabilité extrêmement élevé, l'ECM nécessite un investissement initial nettement plus élevé pour fabriquer cet outillage (environ 8 à 10 fois plus élevé que l'achat d'une simple meule ECG). Cela étant, l'ECM permet de ne pratiquement pas user les outils et, avec une répétabilité inférieure à 12 µm (0,0005 pouces), l'ECM est en mesure de fabriquer des pièces par (dizaines de) milliers.