Auteur: Karl D’haveloose

Nos lecteurs pourront une nouvelle fois constater que nous restons fidèles à nos convictions. Le fil conducteur de notre lettre d'information mensuelle Industrialnews Monthly est la recherche de solutions numériques et automatisées permettant de remédier à la pénurie de main-d'œuvre sur le lieu de travail et à la multiplication des tâches fastidieuses. Nous avons donc fait le point sur les progrès réalisés par les toutes dernières technologies de vision par ordinateur dans le cadre de la reconnaissance, de la sélection et de la préhension de toute une série de produits les plus divers. Ce faisant, nous sommes tombés un article de Rapid Robotics (RapidID) qui, en tant qu'intégrateur américain, met parfaitement en évidence les défis à relever, les progrès accomplis et les compétences requises dans ce contexte.

UNE RECONNAISSANCE RAPIDE NÉCESSITE DES COMPÉTENCES AU NIVEAU DES LOGICIELS PLUTÔT QU'AU NIVEAU DU MATÉRIEL

C'est aujourd'hui devenu un véritable secret de Polichinelle : le prix de l'intégration d'un cobot d'entrée de gamme dans un atelier est de plus en plus faible, et le délai de mise en service est de plus en plus court. La différence se situe au niveau du système de vision par ordinateur et des modèles d'IA et d'apprentissage automatique sous-jacents. Par conséquent, pour l'intégrateur de robots, la valeur ajoutée ne réside plus directement dans la simple livraison et la mise en service standard de robots/cobots.

RapidID a fait ses premiers pas dans le domaine de la reconnaissance rapide d'objets et de la sélection avec des produits standards tels que des boîtes d'emballage aux formes relativement standardisées, puis avec d'autres formes telles que des boîtes de conserve et des bocaux. Ces expériences ne se sont fort heureusement pas déroulées dans un contexte aléatoire, mais bien dans le cadre de projets de clients, et ce, tout à fait gratuitement. Le fait d'avoir ainsi pu tester un grand nombre de produits a rapidement permis de créer une base de données très complète de formes, de poids et de dimensions. Mais cela n'est en soi plus le principal défi à relever. Mais alors, qu'est-ce qui l'est ?

Pour voir l'animation illustrant la manipulation et la sélection des produits, n'hésitez pas à cliquer sur le lien suivant : https://www.youtube.com/watch?v=cC7b3bXMGb0&t

Pour commencer, vous avez besoin de systèmes de caméras, de scanners et d'IA plus performants (et moins onéreux).

Si l'on compare ce qui était disponible il y a 5 ans et le coût que cela représentait (5 à 10 fois plus élevé qu'aujourd'hui) à ce que l'on peut obtenir aujourd'hui, on constate clairement qu'il y a eu un changement exponentiel. Vous ne pouvez pas non plus vous démarquer avec l'apprentissage automatique traditionnel, mais grâce à l'IA générative d'aujourd'hui, les modèles sont simulés et formés en un rien de temps.

Shape Matching / Completion / Vision

Dès le départ, chez la plupart des clients, la correspondance/comparaison des formats se fait sans difficulté. Vous avez dans un bac, une boîte ou une caisse un objet de forme A ou un objet de forme B, et il n'y a pas d'autre choix. Dans le monde d'aujourd'hui, cela ne pose donc aucun problème.

Si votre base de données de formes et de formats croît rapidement au fil du temps, il convient de recourir à l'apprentissage automatique pour générer les inférences nécessaires. Plus vous avez formé de données sur les formats auparavant, plus vous pouvez former rapidement un modèle pour les nouveaux formats.

Il n'existe pas d'étape directe entre le modèle formé et l'opération de sélection & placement (pick & place) effective. En toute logique, il faut toujours une étape intermédiaire ou une opération spéciale qui n'a pas toujours été prise en compte dans le monde physique. Bien entendu, la variété et les écarts entre les différents formats changent au fur et à mesure que l'on change d'application et de marché.

Pour l'instant, les marchés idéaux pour l'automatisation par la robotique équipée de systèmes de vision par ordinateur sont principalement ceux des aliments et des boissons préemballés, car l'automatisation du processus en amont a déjà été bien intégrée par le passé dans ces secteurs. Dans le processus en aval, vers l'emballage et la logistique/distribution, il y a encore beaucoup de choses à faire, et c'est donc là que résident les opportunités.

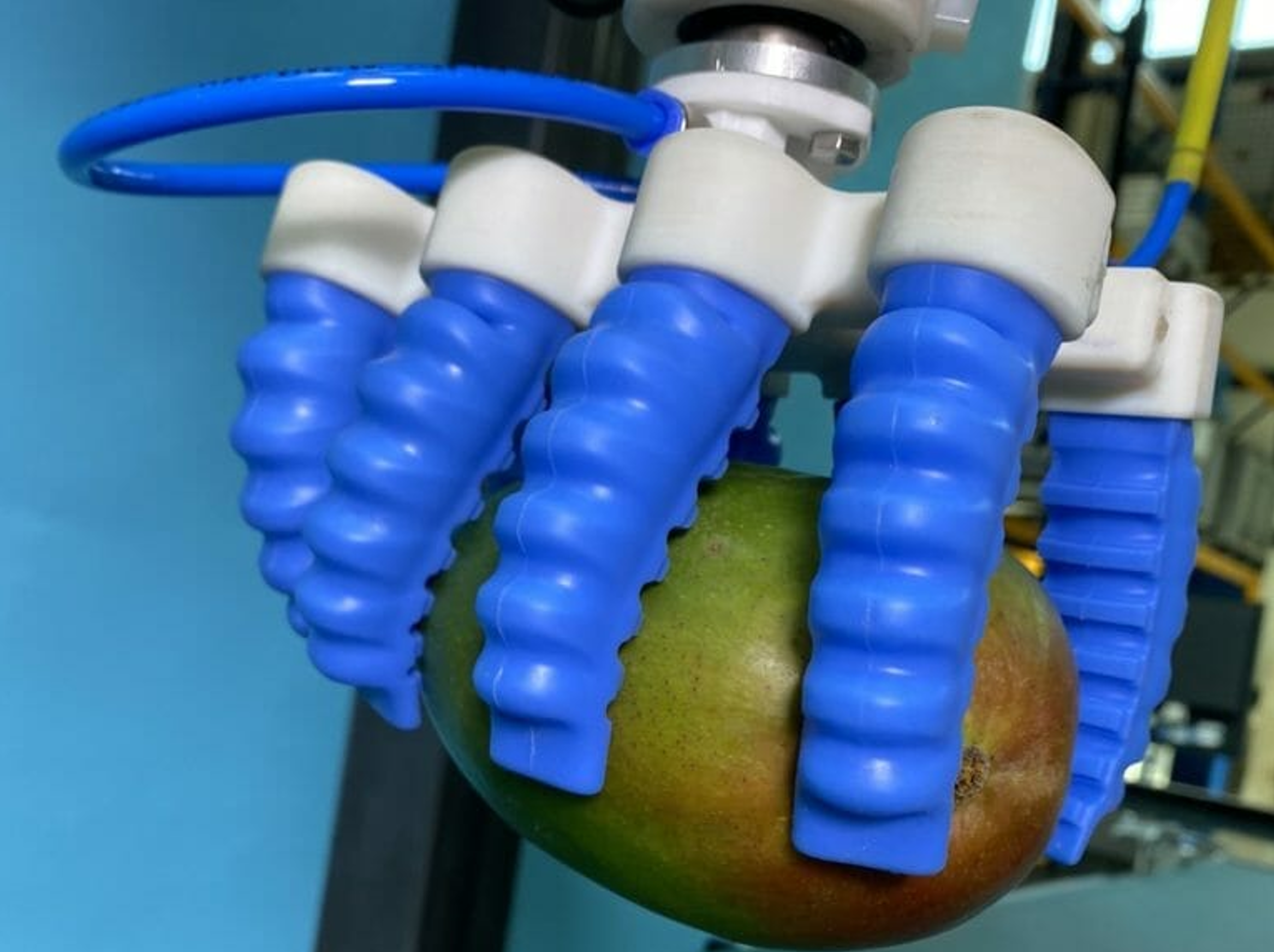

À propos des tâches très variées et des pinces personnalisées grâce à l'impression 3D

Nous avons déjà évoqué le sujet de l'IA et des scanners. Dans la pratique, le véritable défi réside dans le fait qu'avec des variations très diverses, des tolérances parfois très importantes (pommes, œufs…), ainsi que des opérations de sélection et de placement depuis, par exemple, un convoyeur à bande ou un bac jusqu'à une boîte, ces pinces robotisées nécessitent elles aussi d'être conçues de manière très spécifique.

Selon RapidID, l'impression 3D est en fait la seule solution envisageable pour concevoir et produire autant de tailles et de géométries de pinces personnalisées que possible. Le coût le plus élevé et les connaissances les plus approfondies interviennent en fait dans la phase d'ingénierie de la pince spécifique. Il n'est pas non plus nécessaire d'en produire des centaines en même temps. Cette phase de conception peut parfois s'étaler sur deux semaines et varie largement en fonction du nombre de formats différents qu'une pince doit être capable de saisir (2, 3, 5, 10 variations).

Pour qu'une tâche de manutention automatisée soit réalisée de manière efficace, il faut donc toujours combiner une pince spécialement conçue et imprimée (End of Arm Tooling ou EOAT) à un logiciel qui permet au robot de saisir correctement les objets avec une tolérance d'à peine quelques millimètres. RapidID a déjà atteint le stade où ses systèmes sont capables de reconnaître et de saisir des jouets en peluche spécifiques parmi un vaste assortiment de tailles très différentes.

Selon RapidID, tout dans la distribution mondiale continue de graviter autour de produits entrant et sortant des boîtes, sur et hors des palettes et des convoyeurs, qu'il s'agisse de boîtes de conserve, de boîtes, de bouteilles ou d'ours en peluche. Avec une base de données étendue, l'IA appropriée et des modèles dûment formés, des pinces conçues et imprimées sur mesure, des opérations telles que la mise en boîte et le retrait d'une boîte sont relativement parallèles et peuvent parfaitement être robotisées.