Auteur: Karl D’haveloose

Beste lezer, we volharden in onze overtuiging. Een rode draad in Industrialnews Monthly is het vinden van digitale en geautomatiseerde oplossingen voor het tekort aan medewerkers op de werkvloer en de overschot aan stereotiepe opdrachten. Dus nemen we even polshoogte hoe de nieuwste visietechnologie binnen robotica vordert in het herkennen, selecteren en grijpen van heel diverse productvariaties. We vonden een artikel van Rapid Robotics (RapidID), die als Amerikaanse integrator even de uitdagingen, evoluties en benodigde expertise uiteenzet.

SNEL HERKENNEN VEREIST EERDER SOFTWARE- DAN HARDWARE-EXPERTISE

De integratie van cobotinstapmodellen op de werkvloer wordt steeds goedkoper en de insteltijd alsmaar korter. Het verschil zit hem dus op het niveau van het visiesysteem en de achterliggende AI- en ML-modellen. Voor de robotintegrator schuilt de toegevoegde waarde dan ook niet meer in de levering en installatie van die robot/cobot.

RapidID startte haar eerste stappen in snelle objectherkenning en picking met standaarproducten, zoals vrij genormaliseerde formaten van verpakkingsdozen, conserven en blikken dozen. Deze experimenten vonden gelukkig plaats in het kader van een aantal klantenprojecten – dus volledig gratis – en niet random. Dit leidt al aan een heel uitgebreide database met vormen, gewichten en formaten wanneer je massaal producten gaat uittesten. Ook dat op zichzelf is niet meer de grootste uitdaging. Maar wat dan wel?

Voor de animatie rond handling & picking klikt u op deze link: https://www.youtube.com/watch?v=cC7b3bXMGb0&t

Om te beginnen heb je betere (en goedkopere) camerasystemen, scanners en AI nodig.

Als je ziet wat 5 jaar geleden beschikbaar was en aan welke prijs (5 à 10 duurder dan nu) en wat je vandaag daarmee kan bereiken, dan kunnen we gerust spreken van een erg exponentiële shift. Ook met traditionele Machine Learning kan je het verschil niet maken, maar dankzij Generative AI worden modellen tegenwoordig in een mum van tijd gesimuleerd en getraind.

Shape Matching / Completion / Vision

Het matchen en vergelijken van formaten is bij veel klanten vaak eenvoudig op te zetten. Je hebt in de bin/doos/vat een object met ofwel vorm A, ofwel vorm B. Er bestaan geen andere keuzes. Dat is dus op vandaag de dag een no-brainer.

Als je database van vormen en formaten historisch snel uitbreidt, is het een kwestie van met ML de nodige inferenties te genereren. Hoe meer formaatdata er eerder verwerkt werden, hoe sneller je voor nieuwe formaten een model kan trainen.

Er is niet zoiets als een directe stap van het getrainde model naar een effectief pick&place-proces. Logischerwijze is er altijd wel een tussenstap noodzakelijk waar in de fysieke wereld niet altijd mee werd rekening gehouden. Naarmate je van toepassing en markt verandert, wijzigen de verscheidenheid aan en de mate van afwijking van formaten uiteraard ook.

Ideale markten voor automatisering via visionrobotics zijn voorlopig vooral voorverpakte food&beverage. Daar is automatisering al stevig verankerd in het upstreamingproces. Maar in het downstreamproces – qua verpakking en logistiek/distributie – liggen echter nog veel kansen.

Over high mix-opdrachten en customized grippers via 3D-printing

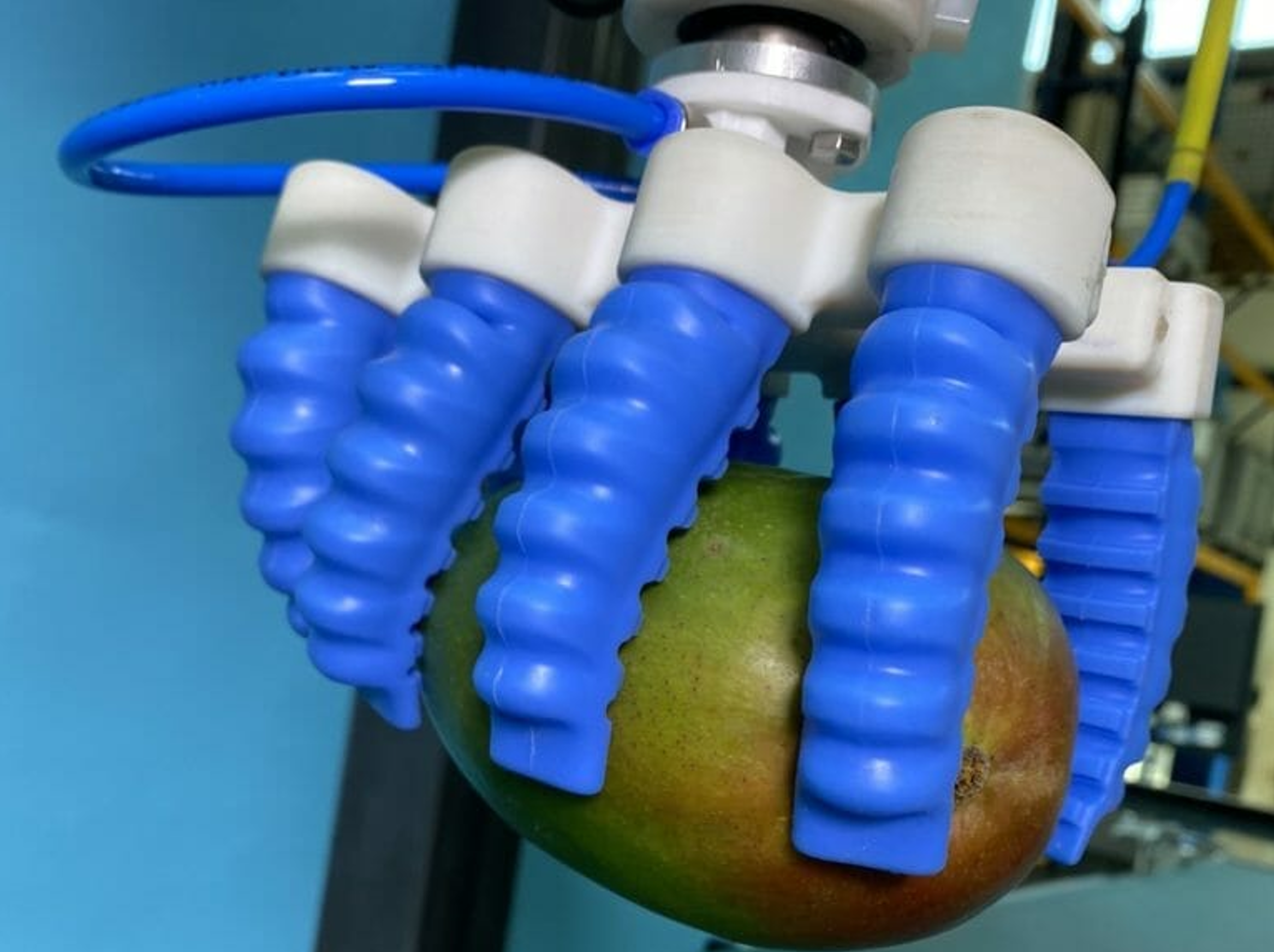

We bespraken reeds het AI- en scannerverhaal. De grootste praktische uitdaging constateren we bij het hanteren van objecten met grote variatie en brede toleranties, zoals appels of eieren. Bij het pick-and-placeproces, van bijvoorbeeld een transportband of opslagbak naar een doos, vraagt die verscheidenheid aan formaten en vormen om gespecialiseerde grijperdesigns.

3D-printen is volgends RapidID eigenlijk de enige oplossing om zo veel mogelijke geïndividualiseerde formaten en geometrieën van grijpers te ontwerpen en te produceren. De voornaamste kosten en de vereiste kennis bevinden zich binnen de engineeringfase van de specifieke grijper. Er zijn er ook geen honderden van nodig. Die ontwerpfase kan soms twee weken duren en is in grote mate afhankelijk van hoeveel diverse formaten een grijper moet kunnen verwerken (2, 3 , 5 of 10 variaties).

Het eindresultaat van een efficiënt geautomatiseerde handlingjob is dus altijd de combinatie van een specifiek ontworpen en geprinte grijper (End of Arm Tooling – EOAT) met een softwareprogramma dat de robot in staat stelt om met een marge van amper enkele millimeters producten correct vast te nemen. RapidID is al zo ver dat een complexe mix van heel afwijkende formaten van pluchespeelgoed kan herkend en gegrepen worden.

Volgens RapidID blijft alles in de mondiale distributie draaien rond producten die in- en uit dozen gaan, op en weg van palletten en transportbanden, of dat nu blikken, dozen, flessen of pluchen beertjes zijn. Met een uitgebreide database, de juiste AI en getrainde modellen en op maat ontworpen en geprinte grijpers zijn operaties zoals het in- en uit een doos plaatsen redelijk parallelle handelingen, die perfect kunnen gerobotiseerd worden.