Auteur: Karl D’haveloose

Wouter Van haute, Operations Manager van Altachem (Lindal Group), winnaar Factory of The Future 2023, loodst me door de kantoren van de Harelbeekse fabriek van de toekomst. We landen op deze snikhete zomerdag met een espresso in de vergaderruime. De kwieke Van haute laat er geen gras over groeien en steekt meteen van wal.

Altachem (opgericht in 1992 door Aster Deschrijver, tevens mede-uitvinder van het 1-componenten schuim) is ontstaan uit de overtuiging dat de ventieltjes op PU-schuimbussen heel wat problemen ondervonden bij het gebruik van kleverige, verharde PUR-substanties. De kennis van chemicaliën en betere materialen en designs moesten betere producten opleveren. Ook PU-schuimpistolen behoorden toen al tot het expertisedomein, en met integrated engineering en een heel uitgebreid netwerk technische klanten, behoorden de pistolen historisch gezien tot het productaanbod. De expertise van De Schrijver en het klantennetwerk was de groeimotor voor het bedrijf. Vandaag kennen de Soudals van deze wereld uiteraard beter dan wie ook hoe je nieuwe schuimen moet samenstellen.

Vanaf 2006 nam de productie van ventielen en pistolen voluit de overhand en werd de bestaande concurrentie overklast door expertise, kwaliteit en service. In 2006 stond Altachem (toen nog in Deinze gevestigd) voor een 7 miljoen euro omzet (50 miljoen ventielen en 100.000 PU-schuimpistolen). Na jaren van double digit-groei werd het bedrijf in 2011 (toen de omzet 22 miljoen euro bedroeg) verkocht aan concurrent Lindal Group (producent van ventielen, actuatoren). De laatste 5 jaar zijn daar ook de caulking guns (voor siliconespuiten) bijgekomen. Op vandaag realiseert Altachem 32 miljoen euro omzet met 30 personen, waarvan 4 mensen op R&D, waar eigen producten of end-to-end voor klanten, zoals Novatio en Soudal, worden ontwikkeld. Wat ventielen betreft, zijn de volumes minstens verdubbeld en is Altachem (China niet meegerekend) de nummer 1.

Competitief kader: betrouwbaarheid, innovatie en ontzorgen primeert op prijs

Van haute zet alvast de toon: “Altachem levert haar ventielen enkel aan de fabrikanten van PU-schuimen en siliconen (caulking guns en schuimpistolen gaan aanvullend ook naar grootdistributie). An sich dragen Altachems producten en onderdelen geen Altachem-merk voor de consument. Allereerst zijn er de ventielklanten, een 75 mondiale PU-schuimfabrikanten (zoals Soudal en Den Braven), tevens de pure siliconemerken,zoals Fischer, Berner en Würth, en grote distributiemerken of private labels (die meestal afgevuld worden bij fabrikanten als Soudal). Die laatste markt is veel competitiever, omdat er heel wat mogelijke leveranciers van o.a. pistolen (tools) zijn.”

Voor Wouter is co-creatie belangrijker dan je zou denken. Altachem laat haar tools produceren in China, in co-creatie met de klant (look-feel-verpakking-mallen), en deze worden uiteraard wel gepatenteerd.

“In de ventielenmarkt, waar Altachem marktleider is, komt geduchte prijsconcurrentie uit China”, vervolgt de COO. “Ondanks dat een ventiel niet meteen de duurste component van een bus is, is een het ongetwijfeld een kritisch onderdeel. Een slecht ventiel kan heel wat verlies en schade berokkenen in de verpakkingslijn. De klant is hier heel beducht voor en daardoor heel conservatief voor nieuwe modellen. China loopt momenteel achter qua variaties en logistiek. Bovendien moet je voor dergelijke klanten wereldwijd een CTS (customer technical service) aanbieden, die ter plaatse opduikt om product- en machine-issues op te lossen. Bij de divisie tooling moet het verschil gemaakt worden in logistiek en het ontzorgen van de klant. Ondertussen zitten we daar al vlug aan meer dan 200 Stock Keeping Units. Wekelijks worden minstens 2 containers uit China feilloos verdeeld over alle landen”, benadrukt mijn gesprekspartner.

Assemblage, distributie en brains in Harelbeke

Altachem heeft in Harelbeke 3 machines staan voor de ventielassemblage, waarvan 2 high-speed continious motion assembly lines, die 30.000 ventielen per uur monteren met een in-process quality check-systeem. Een miniscule vervuiling of scheurtje veroorzaakt onder druk van het schuim grote lekkages en downtimes bij klanten.

“De machines creëren in het checksysteem een vacuüm van een seconde om een mogelijk lek te detecteren, en in dat geval wordt het ventiel automatisch uitgeworpen. Altachem moet een heel strenge selectie van toeleveranciers aanhouden. Tevens zijn alle externe mallen eigen mallen voor de onderdelen uit kunststof, metaal en rubber”, stipt mijn espressogenoot aan.

Lean en I4.0 zo nuchter, menselijk en budgetvriendelijk mogelijk

“Altachem werkt al jarenlang goed samen met universiteiten, competentiecentra en hogescholen”, oppert Wouter. “Gelukkig hebben we al jaren geleden de basissen voor lean en continuous improvement met lean-coaches gelegd. Pas later kwamen daar de I4.0-inzichten bij”. Volgens Van haute zijn de Lean Basics nodig om de I.4.0 inzichten verder te ondersteunen en dit versterkt dan opnieuw de Lean-performantie.

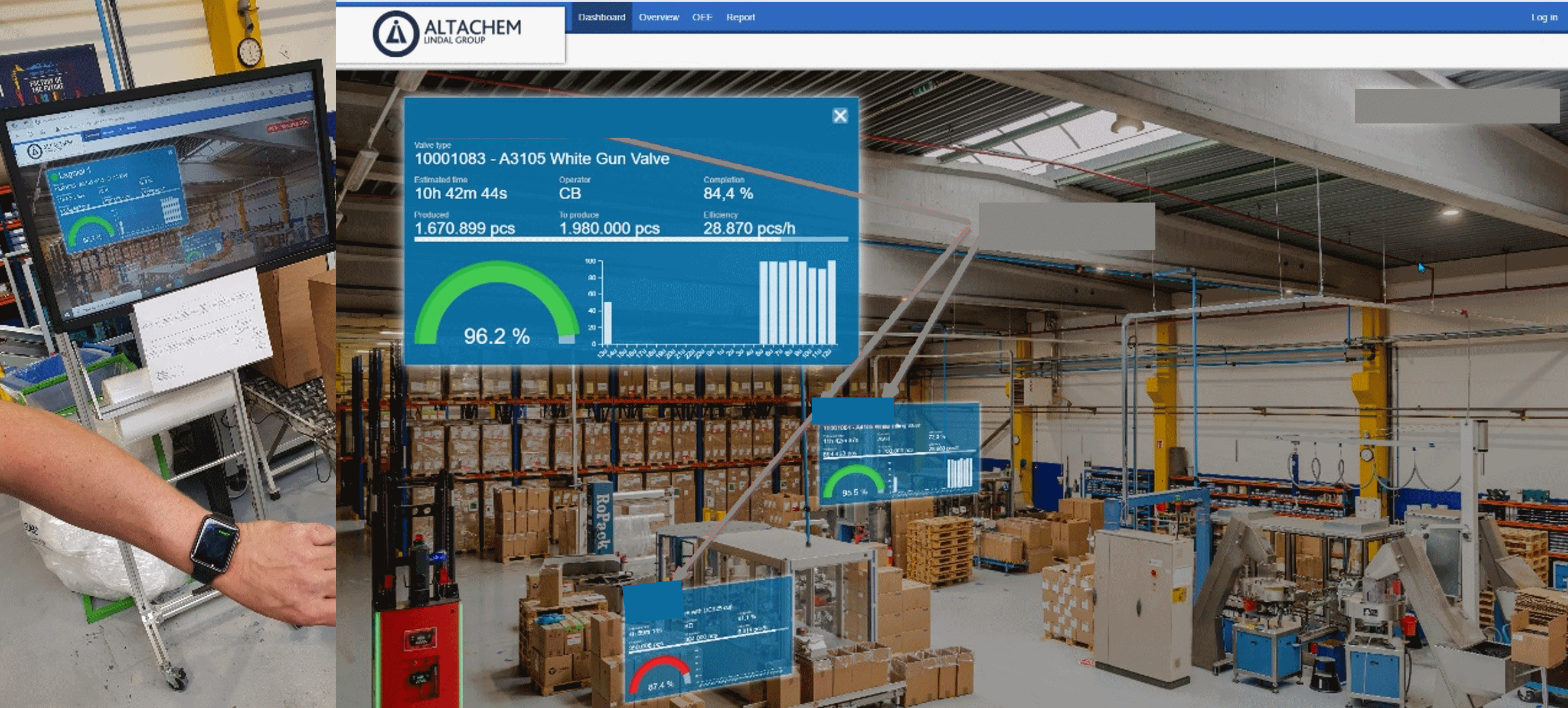

“De assemblagelijnen zijn het hart van de fabriek”, verduidelijkt de Operations Manager. “Het grootste huiswerk zat hem in de reductie van alle mogelijke downtimes (Optimalisatie OEE 2.0). We hebben de individuele machines met smart platforms (Catael) laten verbinden om real-time OEE te monitoren op grote screens. Indien er een stilstand of malfunctie is, worden dit onmiddellijk gesignaleerd op operatorniveau, inclusief de omschrijving en locatie van het incident. Als kers op de taart en in overleg met Squadron draaien we nu ook een pilot met smart watches. Waar de operator ook mee bezig is, de watch geeft een trilling af en op de display de correcte melding. De OEE verbeterde zo met nog 2 procent tot 96. We willen dit nu in een IoT-omgeving uitbouwen.”

“Die IoT-omgeving is trouwens ook ideaal voor de pilot met onze eerste AGV”, oppert Wouter. “De AGV moet paletten uit outbound naar het magazijn brengen, vervolgens van magazijn ook naar de machine en terug. De uitdaging is om obstructiemeldingen van de AGV ook op de watch te melden. Dat lijkt simpel, maar dat is het niet. De AGV draait bijvoorbeeld op een andere server en dan moet je al interfaces gaan ontwikkelen. Met o.a. Sirris en UGent bekijken we nu of onze architectuur niet met MQTT-brokers moet functioneren. Dat zijn servers die van verschillende clients meldingen ontvangen en die de juiste meldingen en routes omzetten naar andere devices (zoals bijvoorbeeld de machines, de AGV, de smartwatch…).”

Vanuit de basis draait Altachem nu op de ERP van S4/Hana. Vroeger draaide het bedrijf op een SAP B1-versie voor KMO’s. “Als lid van de Lindal Group kregen we 2 jaar geleden de melding om als eerste over te schakelen naar S4/Hana. Indertijd waren we budgettair beperkt om onmiddellijk en full monty paperless, datacaptatie en met MES te gaan (250 K).”

Van haute had indertijd dan maar besloten om de dure hap in stukjes te snijden en met o.a. Catael, stuk voor stuk - en waar prioritair - paperless uit te rollen. “We zijn toen beginnen testen met RFID en barcode”, mijmert Van haute. “Met studenten en met Flagstone geraakten we tot een platform, dat toch de nodige connectie tussen shopfloor en ERP toelaat.”

Net voor de grote S4/Hana-switch stapte Van haute over van de studentversie MES naar 24Flow.

“We hebben dus nu zowel een op maat gemaakte MES en een performante ERP. Gelukkig hadden we tijdens de MES Light-versie al heel veel links naar SAP gemaakt, wat de migratie naar S4/Hana veel korter maakte en dataverlies minimaliseerde.”

Van haute kijkt altijd een bocht voorop.Momenteel zijn voor ventielen bijna alle interne logistiek door de AGV uitgevoerd. Voor de traded goods is dat 40 % (laden en lossen van en in trucks is nog manueel) verneem ik. Algemeen wordt dit verder opgeschaald naar 75 %. Palletlabels met positiedata worden vanuit 24Flow gemaakt en de AGV herkent de opdracht op het label. “Voor de toekomst zien we eerder nog een optimalisatie met camera’s haalbaar in plaats van verder in RFID te duiken”, vervolledigt Van haute.

Sustainability is the next big thing voor Altachem en voor de volledige groep. Het omturnen van operator en magazijniers met digitale skills en het ontzorgen van repetitieve taken is Altachems prioriteit, samen met het vinden van de juiste nieuwe profielen om de groei van het bedrijf te garanderen. Door de uitdagende jobmarkt voor extra werkkrachten is automatisering, digitalisering en efficiëntie een must.

Boodschap voor iedere KMO

“Het bezoek in 2013 van bijvoorbeeld de Manufacturing Days was voor mij een eye-opener”, bekent de COO. “En op vandaag zijn evenementen zoals Indumation.be en ABISS verplichte kost, ook voor iedere KMO die morgen geautomatiseerd en gedigitaliseerd wil produceren. Het eeuwenoude excuus dat dergelijke pilots niet bestemd zijn voor KMO-budgetten is compleet achterhaald. Je moet al onder een rotsblok geleefd hebben in maakland om ABISS niet bezocht te hebben. Zoek verder partners, connecties, ga op de leer en experimenteer.”

Everything is people en samen overwinnen

Mijn gesprekspartner is een Vis van 79. Netwerken, vooruitdenken en mensen motiveren, daar heeft Van haute de mond van vol. Van haute is industrieel ingenieur elektro mechanica van opleiding. De cursus van Ignace Martens rond Productie Management was voor Wouter het orakel voor zijn professionele toekomst. Wouter is minder punten, komma’s en binaire code, maar eerder technologie implementeren, met en voor mensen en voor het grotere belang.

Zijn musicale spectrum is zo breed als zijn technologische diversiteit, van Rammstein tot Ramazzotti. Van haute is een fervent fietser, en kijkt uit naar zijn volgende Stelvio-rit. Buiten het werk is hij 50/50 sport/familie & vrienden. Italiaanse gerechten en wijn, daar krijg je hem ongetwijfeld mee aan de dis. En om in de Romaanse cultuur te blijven hangen is “Vincere Insieme” (samen overwinnen,nvdr) zijn credo. We kijken trouwens uit naar zijn sessie tijdens ABISS2023, waarin het traject van Altachem naar een fabriek van de toekomst wordt toegelicht.