De typische industriële automatiseringsmethoden in het digitale tijdperk blinken uit in het bewaken van de on premise-omstandigheden en het uitvoeren van voorgeschreven logica om realtime monitoring uit te voeren. Bij de meeste automatiseringsimplementaties zijn menselijke operatoren nog steeds tot op zekere hoogte betrokken, want zij nemen in veel gevallen de beslissingen. Ik verwijs graag naar het artikel met Beaulieu International, waar Paul Deturc ‘de operator met een piloot vergelijkt’. Maar het maximale voordeel - in termen van prestaties, efficiëntie en kwaliteit - wordt bereikt, wanneer het automatiseringssysteem de operators effectief informeert. Zij nemen dan op hun beurt beslissingen om de prestaties nog te verbeteren.

Gartner definieert dit type ‘beslissingsintelligentie’ als ‘een praktisch domein dat een breed scala aan besluitvormingstechnieken omkadert, waarbij meerdere traditionele en geavanceerde disciplines worden samengebracht om beslissingsmodellen en -processen te ontwerpen, te modelleren, op elkaar af te stemmen, uit te voeren en te controleren’.

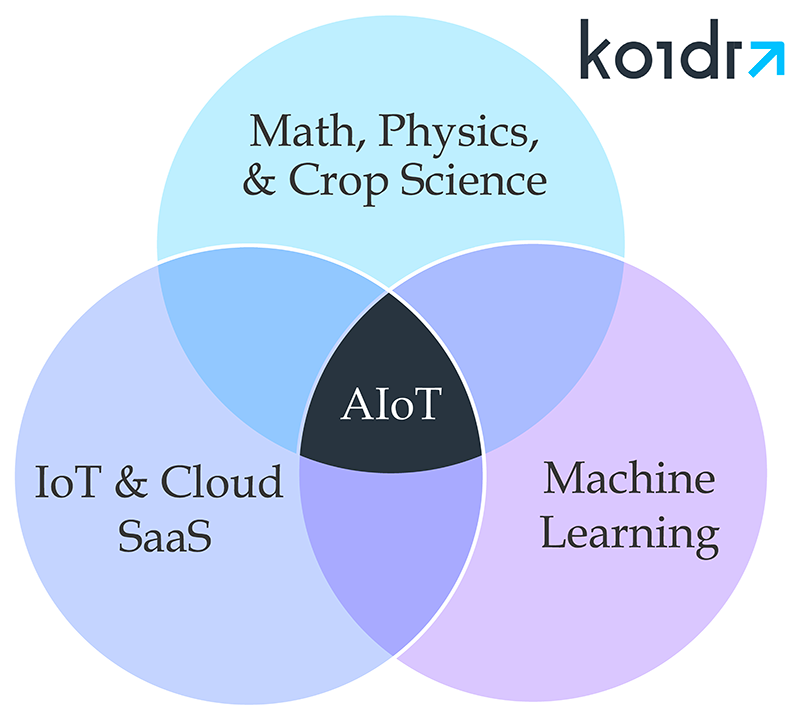

Jammer genoeg zijn de meeste automatiseringssystemen die vandaag in gebruik zijn, beperkt op het vlak van beslissingsintelligentie. Door echter aspecten van moderne kunstmatige intelligentie (AI), IIoT-technologieën en menselijke intelligentie te combineren, wordt een digitaal besluitvormingskader gecreëerd. Door gebruik te maken van innovatieve hardware-/software-architecturen en deze aanpak kan echte beslissingsintelligentie worden ingebouwd in alle soorten fabricage- en verwerkingstoepassingen. Deze aanpak leidt tot operationele intelligentie en resulteert in een kunstmatige intelligentie van dingen (AIoT).

Mens en machine

Mensen kunnen heel goed goede beslissingen nemen op basis van beperkte of oppervlakkige gegevens, zelfs in snel veranderende omstandigheden. Echter, zonder hulp van grote datasets die snel verwerkt worden, is snel reageren onmogelijk. En… helaas kunnen mensen ook slechte beslissingen nemen op basis van vooroordelen, emoties en verkeerde interpretaties.

Traditionele computersystemen kunnen rigoureus regels volgen en kunnen worden gebruikt om enorme datasets te analyseren en patronen bloot te leggen, die tot inzichten leiden. Maar hoewel ze krachtig zijn, doen de meeste traditionele computersystemen, die voor automatiseringssystemen worden gebruikt, gewoon wat hen wordt opgedragen.

Zit er dan meer heil in Artificiële Intelligentie (AI) als alternatief? Je zou regelgebaseerde AI, dus typische logica-oplossende, digitale systemen in processen kunnen verwerken. Voor de ontwikkeling van deze regels - ook wel beslissingslogica, algoritmen en procedures genoemd - moeten ingenieurs en operationele deskundigen de operationele eisen definiëren, zodat programmeurs de bijbehorende code kunnen maken. Jammer genoeg worden de resulterende regels tijdens de inbedrijfstelling meestal in de tijd bevroren. Ze zijn grotendeels statisch en vereisen gespecialiseerd personeel om ze te verbeteren of uit te breiden. We zitten hier weeral niet met een zelflerende oplossing.

Effectievere en dynamische AI/ML

Moderne AI is veel doeltreffender dan basis-AI, waarbij alleen gebruik wordt gemaakt van systemen die logica oplossen. Logica-oplossen en beslisbomen zijn nog steeds een onderdeel van moderne AI. Maar in plaats van alleen door mensen te worden ontworpen, zijn moderne AI-regels dynamisch en ontwikkeld door machine learning (ML), die patronen en regels ontdekt in enorme datasets om reinforcement learning te ondersteunen.

Hoewel moderne AI kan worden toegepast op vrijwel elk type computer, betekent dat niet dat het een kant-en-klare oplossing vormt. Voor traditionele industriële automatiseringsindustrieën is moderne AI tot nu toe zeldzaam en wordt het slechts langzaam toegepast.

Als men bedenkt dat zowel mensen als machines zwaktes en sterktes bieden, rijst de vraag hoe moderne AI het meest effectief kan worden ingezet voor industriële automatiseringstoepassingen. Het antwoord ligt in het creëren van AI-oplossingen, die tools bevatten waarmee operationele experts beslissingslogica kunnen vormgeven en in de productie kunnen hanteren. Dit type operationele intelligentie stelt alle soorten productiesystemen in staat om efficiënt te werken en zich voortdurend aan te passen.

Operationele intelligentie implementeren

Er is een geavanceerdere architectuur nodig om lokale, realtime controle te behouden en deze te integreren met computing op een hoger niveau. Deze architectuur maakt het mogelijk traditionele harde wetenschappen en menselijke ervaring samen te voegen met AI en ML, die in het veld en in de cloud worden uitgevoerd om zo AIoT te leveren (figuur 1).

Figuur 1: Kunstmatige intelligentie van dingen (AIoT) bevindt zich op het snijpunt van traditionele en nieuwe wetenschappen en technologieën. Het maakt een verbeterd partnerschap tussen menselijke intelligentie en AI mogelijk.

Om operationele intelligentie in een industriële productieomgeving te implementeren, moet aan een aantal unieke eisen worden voldaan. Daarbij is het belangrijk een onderscheid te maken tussen twee besturingsniveaus, namelijk microbesturing (μ-besturing) en macrobesturing.

Op de shopfloor zijn lokale μ-controllers (van oudsher PLC's) nodig om gegevens te verzamelen en realtime controle uit te oefenen. Er is echter een veel grotere verwerkingskracht nodig - meestal gehost op een server op locatie of met behulp van cloudgebaseerde bronnen - om macrobesturingsfuncties uit te voeren, zoals het analyseren van alle beschikbare gegevens, het bieden van geavanceerde visualisatie voor operators en het uitvoeren van AI-regels. De resultaten van deze digitale besluitvorming in de vorm van betere bedrijfssetpoints en verbeterde AI-regels kunnen vervolgens worden doorgegeven aan de μ-regelaars, die on premise actie ondernemen.

Traditionele automatisering met behulp van PLC's, HMI's en SCADA is maar een gedeeltelijke oplossing voor beslissingsintelligentie. Zij werken op het μ-controller niveau, presenteren visueel gegevens en laten de gebruikers setpoints wijzigen. Dit maakt van de menselijke operatoren in feite macro-controllers.

Een betere aanpak is om moderne AIoT-functionaliteit vanaf nul zelf op te bouwen of toe te voegen bovenop traditionele automatiseringsmethoden. Dat is zonder twijfel de enige weg vooruit voor echte operationele intelligentie.

Een AIoT-toepassing moet je laten groeien

Een proof of concept is bijvoorbeeld een serrebesturing in de landbouwindustrie, maar de ideeën zijn toepasbaar op vele andere soorten besturing.

Optimale prestaties van serres worden gemeten in termen van verhoogde geproduceerde kwantiteit en kwaliteit, terwijl het verbruik van energie en andere hulpbronnen tot een minimum wordt beperkt. Greenhouses vormen een interessante proeftuin, waarbij zowel natuurkunde als wetenschap bij komt kijken. Er zijn veel onderling verweven variabelen en regelfuncties, zoals verlichting, verwarming/koeling, vochtigheid, irrigatie en andere. Ook de gezondheid van de planten kan worden beoordeeld. Sommige systemen bieden zelfs de mogelijkheid de plantafstand aan te passen.

Lokale μ-controllers - meestal onder de vorm van geïndustrialiseerde Arduino's of Raspberry Pis, maar ook traditionele PLC's - zorgen voor realtime controle, hardwired I/O en veldbusconnectiviteit en robuuste vormfactoren.

De μ-controllers sturen sensorgegevens uit het veld door naar het AI-programma van de macrobesturing. Menselijke landbouwers leveren ook gewasgegevens aan de AI, die ook bronnen zoals weersvoorspellingen kan gebruiken. ML-modellen kunnen eveneens geavanceerde realtime informatie bevatten over het plantgewicht, de transpiratie- en fotosynthesesnelheid en veel meer. Na een gedetailleerde analyse levert de AI op zijn beurt setpoints en optimale strategieën aan de microbesturingseenheden, evenals gewasbehandelingsinstructies aan de landbouwers (figuur 2).

Figuur 2: Vele μ-controllers in het veld werken samen met een AI-macrocontroller om instellingen en regelstrategieën voor een optimale productie te bepalen.

Beschikbare gegevensdashboards via het web en mobiele apps zijn handige manieren voor gebruikers om met het systeem te interageren. De AI kan anomalieën detecteren, rekening houden met lokale klimaatvoorspellingen, problemen met plagen/ziekten identificeren en eigenschappen van planten voorspellen. Dat alles draagt bij tot een geoptimaliseerde, autonome teelt.

Macht aan de operatoren

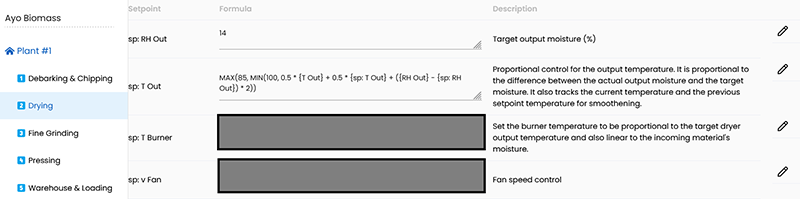

Een ander voorbeeld van de toepassing van AIoT in de industrie is te vinden bij een grote biomassaproductiefaciliteit in Vietnam. Het systeem was oorspronkelijk ontworpen en gebouwd met traditionele PLC/HMI/SCADA-technologie en bood basisfunctionaliteit aan. De eigenaars van de installatie zochten echter naar een betere oplossing, zonder in complexe en dure engineeringcycli terecht te komen.

Om te beginnen maakten ze gebruik van de PLC's om brongegevens te leveren aan een computer met AIoT-software op de edge. Met deze gegevens, afkomstig van de veldsensoren en andere operationele parameters, konden operatoren de proceswerking beter visualiseren en analyses uitvoeren, soms met behulp van cloudgebaseerde methodes. De medewerkers, die dagelijks met de apparatuur werken, zijn hierdoor in staat om verbeterde besturingslogica en algoritmen voor het optimaliseren van de operaties te overwegen, te implementeren en bij te werken.

Een van de hulpmiddelen die zij gebruiken, is een Excel-achtige taal waarmee het operationele personeel gemakkelijker kan werken in vergelijking met traditionele industriële talen zoals ladderlogica (figuur 3). Deze low-codetaal is zeer expressief en maakt het mogelijk strategieën te ontwikkelen, gaande van eenvoudig tot gesofisticeerd. Zij kunnen gebruik maken van alle soorten signalen en informatie, zelfs van de resultaten van andere blackbox ML-leermodellen.

Figuur 3: Deze screenshot van een low-codeconfiguratiesetup voor een droger is een basisvoorbeeld van hoe Koidra AIoT-software een extra automatiseringslaag toevoegt bovenop de bestaande PLC door het outputtemperatuursetpoint van de droger te automatiseren. De operators van Ayo Biomass hoeven niet langer handmatig met deze parameters te spelen, omdat ze hun vaardigheden hebben toegepast op de automatisering.

Het team heeft veel automatisering uit de PLC's gehaald en overgebracht naar edgecontrollers, waar de nieuwe AIoT-logica en -regels gemakkelijk kunnen worden geïmplementeerd. AIoT stelt het operationele team in staat om de procesfunctionaliteit te beheren en te ontwikkelen. Naarmate ze meer leren, kunnen ze de procesfunctionaliteit steeds verder verfijnen of soms teruggrijpen op een eerdere aanpak.

Voordelen van digitaal gestuurde besluitvorming

AIoT-concepten dagen de traditionele industriële automatiseringspraktijken uit door een beter partnerschap te smeden tussen menselijke intelligentie en AI. Klassieke digitale besluitvormingstechnieken worden goed begrepen en kunnen betrouwbaar presteren, maar ze zijn relatief statisch en vereisen gespecialiseerd personeel om te creëren, te onderhouden en bij te werken. Moderne AIoT-technieken zijn vaak de beste methode om volledige operationele intelligentie te bieden door de beste mogelijkheden van mens en technologie samen te voegen.