Auteur: Karl D’haveloose

We hebben de eer om de impressionante en sterk bewaakte terreinen van Daf Trucks in Westerlo op te mogen rijden. Het weids landschap wordt gebroken door alternerende kleurvariaties van afgewerkte truckcabines en groepen as-onderdelen. We hebben een afspraak met Stijn Van Eyken, Managing Director van Daf Trucks Vlaanderen. Hij mag dan wel een Factory of the Future anno 2024 runnen, veel tijd om achterover te leunen is er niet. Stijn gaat tijdens het interview dan ook straight to business.

Daf Trucks maakt deel uit van de grote, beursgenoteerde PACCAR group. PACCAR nam in 1996 DAF Trucks over met de bedoeling om één van de drie grootste mondiale spelers te worden in zware vrachtwagens. Daarmee haalde het een speler binnen, die ook zelf zijn eigen motoren en assen maakt. Vorig jaar leverde de groep meer dan 204.000 trucks af, waarvan er bijna 70.000 DAF-trucks waren (De andere gefabriceerde merken zijn Peterbilt en Kenworth).

Westerlo-site goed voor 650 miljoen investeringsbudget in de laatste 10 jaar

DAF Trucks (met hoofdkantoor in Eindhoven) stelt 10.000 mensen te werk. In Eindhoven zijn de centrale diensten als productontwikkeling, sales en IT en 3 fabrieken (motoren, componenten, truckassemblage) gevestigd.

In Westerlo werken 2.500 medewerkers. Daar richt men zich op de productie van de cabines (1.550 medewerkers) en assen (550 medewerkers), bestemd voor de fabrieken in Eindhoven en Leyland (UK). De andere medewerkers zijn actief in ondersteunende afdelingen. Van Eyken mag er alvast prat op gaan dat de site in Westerlo in de afgelopen 10 jaar de meest geïnvesteerde afdeling (650 miljoen euro) van de volledige PACCAR-organisatie vormt.

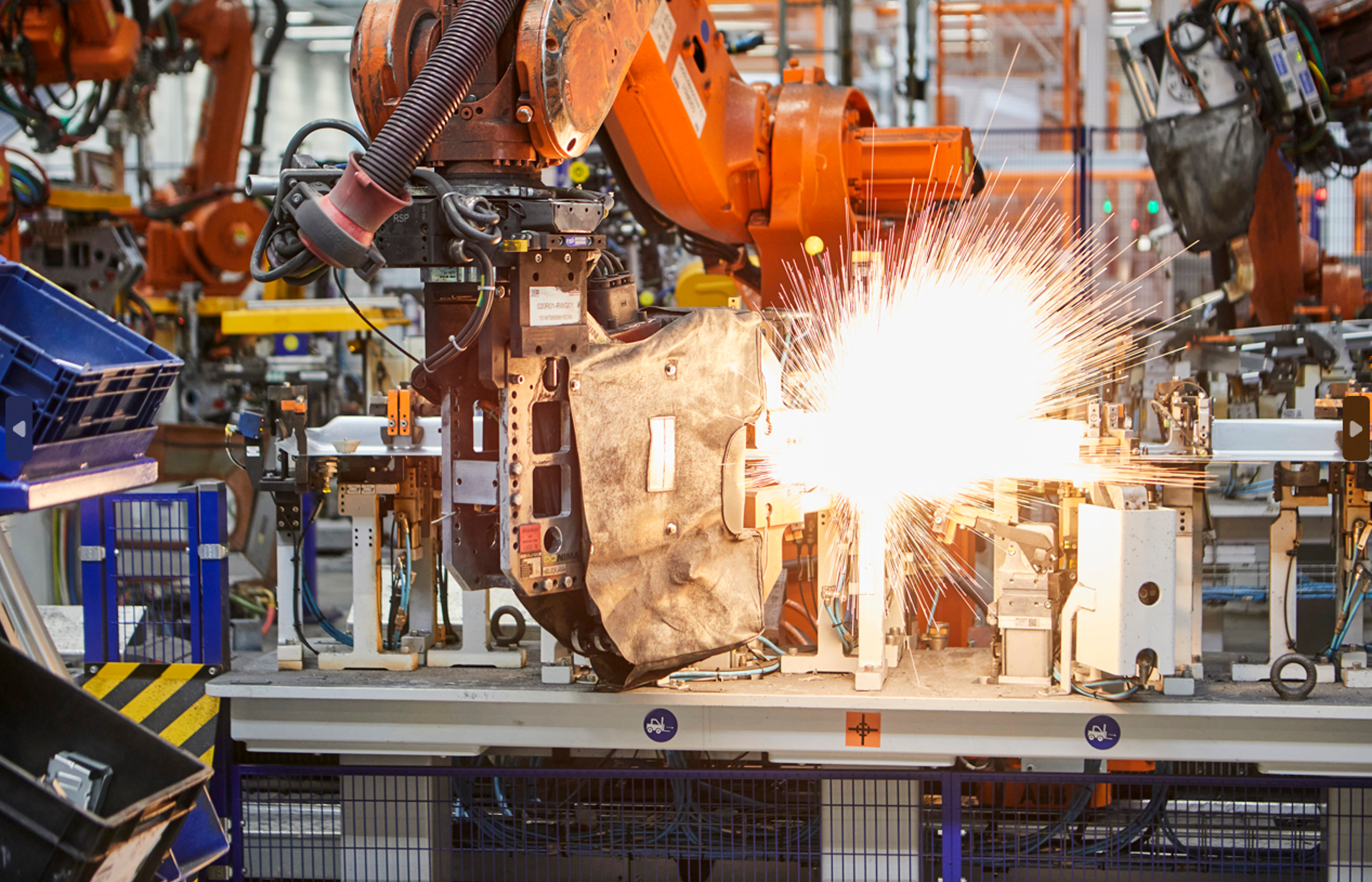

Van Eyken duidt dat de keuze voor deze kapitaalinjectie ook sterk door noodzaak gedreven werd. In 2017 zag een compleet nieuwe cabinelakstraat het licht. In 2021 werd de volledig nieuwe DAF Cabine geïntroduceerd, waarvoor de bouw van een nieuwe fabriek noodzakelijk was. Concreet omvatte deze een nieuwe lasafdeling (de bodyshop) en een assemblagehal (de trimming). Een stuk van de investering ging ook naar de assenfabriek, waar PACCAR haar eigen assen wil blijven produceren.

We detecteren al vlug in het gesprek dat naast de truckbusiness an sich het ondersteunen en faciliteren van de klanten steeds meer een sterke moot in het zakenmodel wordt. De parts business, maar ook 24/7 ondersteuning, onderhoud, advisering en financiering zijn sterke pijlers geworden. Ik geef even allusie op de quote van Pieter-Jan Deman van Stas Trailers. Ook daar wordt in een sterk geconsolideerde markt van transportoplossingen, o.a. onder druk van circulariteit en kapitaalallocatie, steeds meer aandacht gevestigd op Trailor as a Service.

Niet experimenteren, maar op tijd, visionair en fast forward schakelen

In al decennia profileerde DAF Trucks zich niet zozeer als een ‘pionier’, maar eerder een ‘fast follower’. De organisatie experimenteert niet met strategieën, die niet levensvatbaar of bewezen zijn. De lancering van de volledig nieuwe cabine is echter op zijn minst visionair. De Europese New Masses and Dimensions-regulering was de aanzet voor DAF Trucks om een volledig nieuwe cabine te ontwikkelen. Deze nieuwe wetgeving spitst zich toe op zowel emissie als voetgangers- en verkeersveiligheid. Voor het eerst mag de cabine langer zijn dan vroeger. Initieel mat men de toegelaten lengte op basis van de afstand van de voorkant van de truckneus tot de achterkant van de lading. Als de cabine langer wordt, vermindert de toegelaten dimensie voor de lading. Vanaf nu mag een producent werken met een enveloppe, waarbinnen je mag opereren, als je innoveert met bewezen veiligheid en emissie (full efficiency, aerodynamica en veiligheid). De nieuwe DAF-cabine is met haar aerodynamische neus, vooraan zo’n 16 centimeter langer en maar liefst 20 procent meer aerodynamisch. “We zijn tot nog toe de enige speler die dergelijke cabine aanbiedt. We waren in onze O & O al jaren actief bezig met deze evolutie, nog voor die wet gestemd werd.”

Slim standaardiseren en assembleren

Van Eyken benadrukt het samenspel tussen Eindhoven en Westerlo. “Eindhoven is de site waar de productontwikkeling wordt gevoerd, Westerlo heeft de skills voor simultaneous engineering, zeg maar de vaardigheid om op productieniveau gelijktijdig en gezamenlijk alle concrete kennis te verzamelen om het productontwerp tot een effectieve productielijn om te zetten. Buitenstaanders beseffen niet altijd welke hechte samenwerking dit niet alleen tussen teams, ingenieurs, ontwerpers, maar ook van buitenaf met de volledige toeleverketen vereist”, benadrukt mijn gesprekspartner. “De co-creatie die intern en extern moet gebeuren om slim te standaardiseren en te assembleren, is een immens intense en langdurige oefening. Denk maar aan de materialenkeuze, de manier van efficiënt produceren, veilig en snel assembleren en toch aan de nodige variaties voor de klant kunnen beantwoorden.”

Het productieconcept beantwoordt aan een ‘lean one piece flow optiek’, waarbij setup en assemblagetijd geminimaliseerd worden, met productiviteit als hoogste prioriteit. Zo is de automatiseringsgraad in de nieuwe lasafdeling of body-shop sterk toegenomen. Waar er vroeger slechts 50 robots in de productielijn stonden, zijn dat er in de nieuwe lijn nu 145. Bovendien werd de hele lijn in een zogenaamde visgraat ontworpen en kunnen alle productvarianten op dezelfde lijn worden geproduceerd, waardoor er geen omstellingen en onnodige voorraadbuffers nodig zijn.

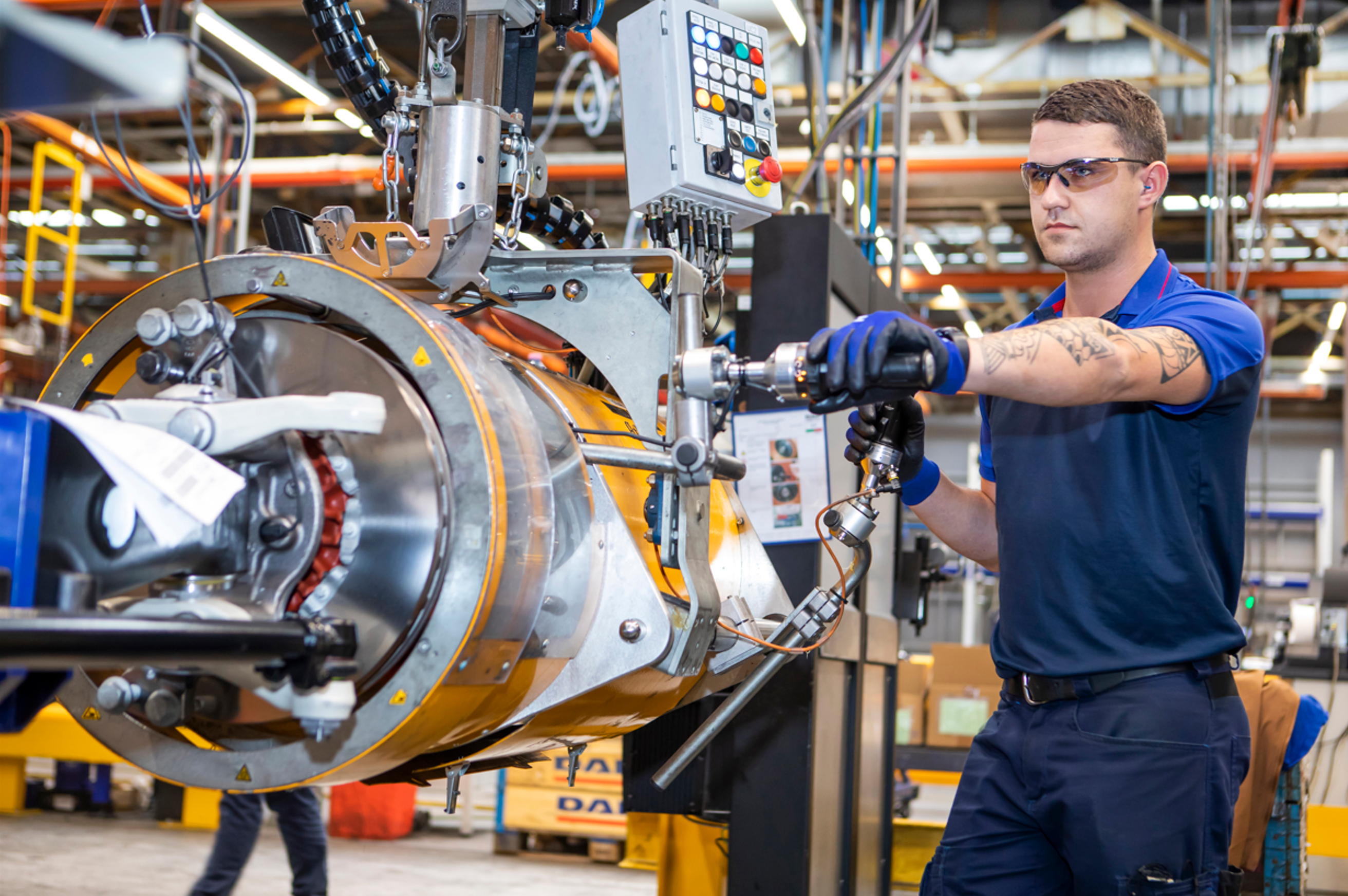

Ook in de assemblagehal is de nieuwe lijn flexibel opgezet en in staat om alle productvarianten zonder omstelling mogelijk te maken. De hoofdlijn bestaat uit houten ‘skillets’ of platformen, die de cabine afhankelijk van de werkinhoud op een ideale hoogte brengen voor de operator. Hierdoor verbetert de ergonomie voor de operator, maar ook de productiviteit. In de assemblage worden echter de grootste productiviteitsvoordelen uit het ‘slimme’ geïntegreerde productontwerp of het zogenaamde ‘simultaneous engineering’ gehaald.

Goed voorbereid maakt je weer- en wendbaar

We hebben het met Stijn heel kort over de geopolitieke, conjuncturele en andere uitdagingen, die fabrikanten momenteel ondergaan. Stijn speelt hier kordaat op de bal. “Alle uitdagingen na de pandemietot en met de energie-, materialen- en arbeidsschaarste zijn bij ons gecounterd. De schaarste in elektronische automotivecomponenten is achter de rug. Onze grootste bekommernis is niet meer operationeel, maar structureel, namelijk het Europees industrieel beleid. In Europa zijn er vooral veel regels, maar weinig incentives. In de VS, met de Inflation Reduction Act van President Biden, maar ook in Brazilië bijvoorbeeld, geeft men de nodige zuurstof aan de maakindustrie om verder te blijven investeren.

Uiteraard volgt hij als sector- en regiogenoot de situatie bij Nedcar en Van Hool van dichtbij. Hij dringt er bij o.a. Agoria, maar ook bij het comité van Flanders Technology & Innovation (Jambon) op aan om de focus niet alleen op technologische innovatie te leggen, maar er vooral te zorgen dat de maakindustrie kan overleven. Zonder maakindustrie is er geen ‘playground’ meer waar technologische innovatie kan plaatsvinden.

Over de geavanceerde MES-laag en human centered automation

DAF als bijna eeuweling heeft historisch heel wat legacy platformen voor verschillende afdelingen en processen geërfd. Deze worden momenteel sterk gemoderniseerd en geïntegreerd op groepsniveau. Fabrieksmatig (in Eindhoven en Westerlo) werd bottom-up heel zwaar geïnvesteerd op de Manufacturing Execution System-laag (MES) en op de interfaces naar de machines. Maakprocessen vereisen heel wat realtime datamigratie en verwerking. Tevens zijn ze kritischer qua urgentie. Vandaar dat vooral op plantniveau prioritair werd geïnvesteerd.

Belangrijker voor Van Eyken is de wijziging van het automatiseringsbeleid naar meer human centered automation. Met andere woorden, waar vroeger automatisering vooral het vervangen van mensen door machines betekende, komt nu vooral de assistentie van de medewerker op de voorgrond. Dat gaat van nieuwe HMI’s, training en opleiding tot zelfs de preventieve vraagstelling bij de operator zelf over hoe men die nog efficiënter en veiliger kunnen laten presteren.

De afstand tussen de shopfloor en het automatiseringsteam is hier heel kort. Op regelmatige basis worden intervisiemomenten georganiseerd met de operationele afdelingen. Daar wordt besproken wat er leeft qua praktische problemen, suggesties om operationeel beter te scoren in productie, assemblage, engineering, HR, logistiek, onderhoud, enzovoort.

Bij DAF Trucks is niemand echt persoonlijk in de lead voor innoveren en automatiseren op de werkvloer, het is een teaminspanning over de afdelingen heen. Stijn legt het op zijn manier uit: “We proberen door onze werkwijze vaste karrensporen in te slijten, waardoor onderling in teamverband de juiste overlegroutines tussen mensen en afdelingen ontstaan. Zo weten bv. de mensen van maintenance dat hun acties leiden tot betere efficiëntie in de productie en assemblage en dat ieder weloverwogen voorstel kan uitgetest worden om tot 100 procent OEE te komen. We zijn er sterk op gefocust om teams cross-functioneel te laten samenwerken en zo tot betere ideeën en verbeteringen te komen.”

Alles start bij de productieteams, die uit maximum 25 mensen bestaa, en elk hun teamleader hebben. Die gaan met elkaar in overleg. Daar sluiten dan de ondersteunende groepen, zoals ingenieurs/ kwaliteit/onderhoud, … bij aan. Er bestaan voldoende mechanismes om deze mensen zinvol en efficiënt te laten overleggen. Omgekeerd wordt er bijvoorbeeld van de lasspecialist verwacht frequent bij de betrokken afdeling te polsen wat er leeft qua uitdagingen en suggesties en de juiste mensen er uit te pikken voor intervisiemomenten.

Ik stel Stijn de fundamentele vraag hoe je 2.100 operationele mensen in dergelijk werk- en denksysteem dagelijks laat vorderen. “Dat is op zichzelf de grote permanente uitdaging”, oppert de managing director. “Alles start met de investering in de selectie en constante opleiding van zowel de teamleiders als de supervisors, niet alleen technologisch maar ook op betere coaching- en communicatievaardigheden. We gaan voor een triumviraat van een sterke teamleider, dito supervisor én dito productie-ingenieur.”

Dergelijk goed opgeleid triumviraat vormt de motor voor enthousiaste teamleden, die graag nieuwe inzichten en oplossingen voorstellen en die als ze als pilot slagen ook bruikbaar zijn in andere afdelingen.

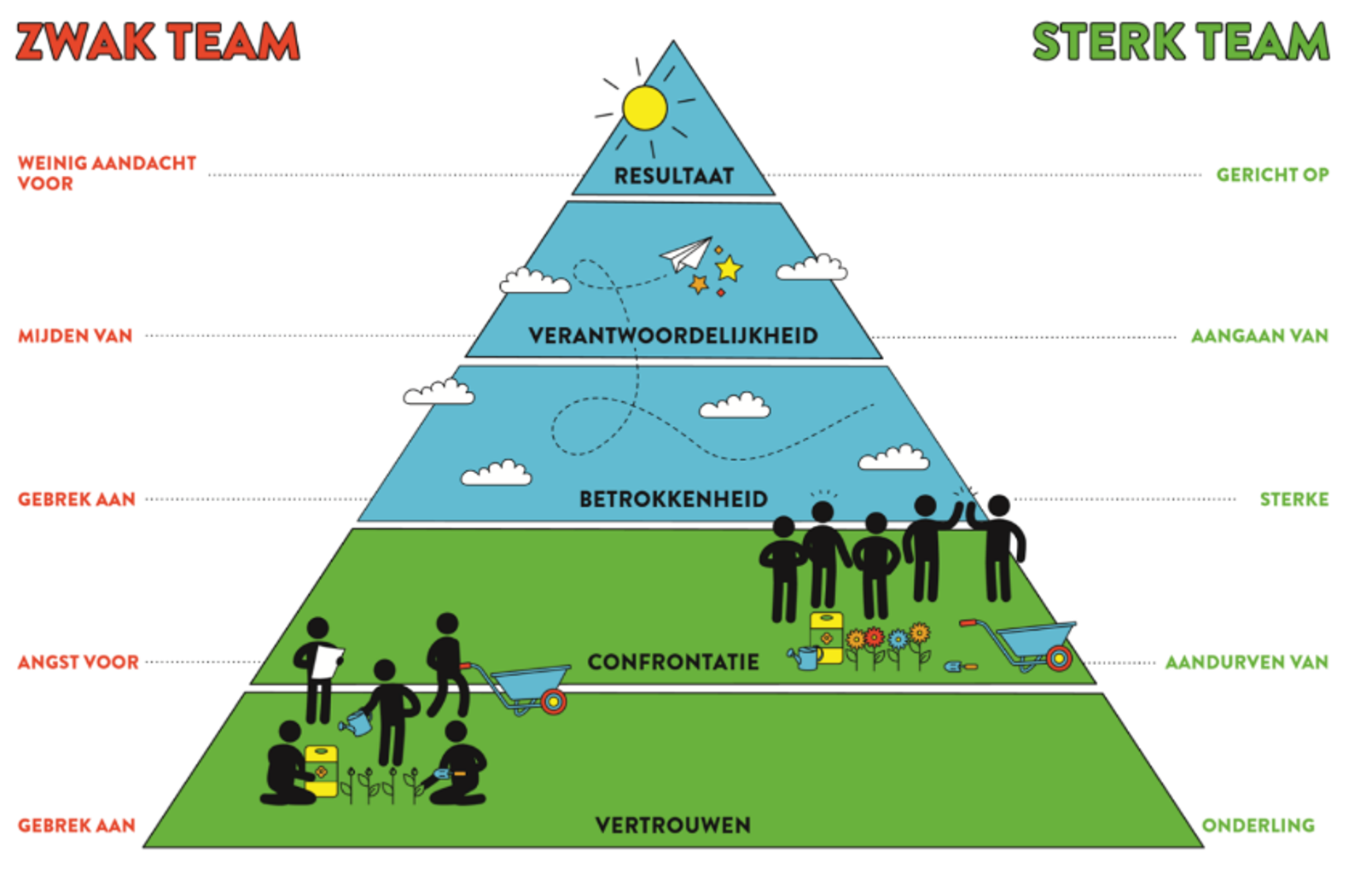

Van Eyken verwijst graag naar het Paccar Productie Systeem en het Lencioni Model. De focus ligt sterk op Lean en Six Sigma-methoden, maar de Paccar-productiefilosofie kijkt ook naar aandacht en vertrouwen in het team en de mensen. Instrumenteel hierbij is een dienende en coachende leiderschapsstijl. “In sterk geautomatiseerde afdelingen, zoals de lakstraat, de lasafdeling en de bodyshop, moeten we ons concentreren op mensen met heel wat specialisme.”

DAF-ticket tot de fabriek van de toekomst (teamwork, simultaan engineering en gezond boerenverstand)

Van Eyken gaat er prat op dat vooral de combinatie van simultaneous engineering en teamgedreven innovatie de sleutel zijn tot DAF als Factory of The Future, dit gecombineerd met een van de meest geautomatiseerde, maar vooral duurzame (qua water- en CO2-emissie) lakstraat.

Daar zit de methodiek niet in het gebruiken van de best beschikbare technologie, maar de slimst mogelijke combinatie te maken van deze technologieën. De lakstraat bijvoorbeeld is wel degelijk op basis van solventgedragen lakken (dus niet watergedragen). Als je solventgedragen lakt, moet de oven minder warm zijn. Bovendien vang je brandbare dampen op die warmte genereren. Die warmte gebruik je voor andere processen, waardoor je minder aardgas verbruikt en minder solventen uitstoot.

In de lasafdeling staan een 145 robots, dat op zichzelf is in automotive geen uitzondering. De lean setup, zeg maar gezond Kempisch boerenverstand, maakt hier het grote verschil.

“Hadden we de ettelijke 10-tallen miljoenen voor innovatie niet nuchter besteed, stonden we hier wellicht met 250 robots in de bodyshop”, luidt het.

Van no-nonsense Kempenaar tot ambitieuze alpinist

In zijn vrije tijd is Van Eyken rotsklimmer en alpinist. In deze passie vindt hij heel wat zaken terug, die hij in het bedrijfsleven dagelijks aanwendt. “Als je tijdens een alpinebeklimming niet volhardt, de klim niet goed voorbereidt of niet in staat bent om je aan te passen aan veranderende condities dan kan je wel eens op de verkeerde top terechtkomen, de top nooit bereiken, of erger genadeloos vallen. Als je je goed voorbereidt, volhardt en je aanpast, kan het langer duren maar die top van de Matterhorn zal je bereiken.”

Het credo van Van Eyken is ‘Der Weg ist Das Ziel’. Het traject of je klimroute naar je doel is op zichzelf een avontuur, waar je moet van kunnen genieten om te volharden. Die klim bereik je alleen maar als je klimgroep voldoende betrokken en gemotiveerd is. Dat is de M.O. die de van Eyken hanteert binnen DAF.

Stijn is van 1977, afkomstig uit Westerlo en afgestuurd als Master in Industrial Engineering aan de Katholieke Universiteit Leuven (campus Geel).