Auteur: Karl D’haveloose

Nous avons l'honneur de pouvoir pénétrer dans l'enceinte du site très impressionnant et parfaitement surveillé de Daf Trucks à Westerlo. Autour de nous, le paysage est rythmé par l'alternance des couleurs des cabines de camions et des groupes de composants d'essieux. Nous avons rendez-vous avec Stijn Van Eyken, directeur général de Daf Trucks Vlaanderen. Bien qu'il soit à la tête d'une usine qui est parvenue à décrocher le titre de Factory of the Future en 2024, il ne peut pas vraiment se permettre de perdre du temps, ce qui explique pourquoi, lors de notre entretien, il s'en est systématiquement tenu à l'essentiel.

Daf Trucks fait partie du prestigieux groupe PACCAR, qui est coté en bourse. PACCAR a racheté DAF Trucks en 1996 dans le but de devenir l'un des trois plus grands acteurs mondiaux dans le domaine des poids lourds. Ce faisant, il a intégré un acteur du marché qui fabrique également ses propres moteurs et essieux. L'année dernière, le groupe a livré plus de 204.000 camions, dont près de 70.000 étaient des camions DAF (les autres camions qu'il fabrique sont ceux des marques Peterbilt et Kenworth).

Le budget investi sur le site de Westerlo au cours de ces 10 dernières années s'élève à 650 millions d'euros

DAF Trucks (qui a son siège à Eindhoven) emploie 10.000 personnes. Les services centraux tels que le développement de produits, la vente et l'informatique, ainsi que 3 usines (moteurs, composants et assemblage de camions) ont tous été regroupés à Eindhoven.

Le site de Westerlo emploie 2.500 personnes. On y fabrique des cabines (1.550 employés) et des essieux (550 employés), destinés aux usines d'Eindhoven et de Leyland (Royaume-Uni). Les autres employés sont rattachés à des services de soutien. Une des grandes fiertés de Van Eyken est le fait que le site de Westerlo est celui qui a bénéficié des investissements les plus importants (650 millions d'euros) dans l'ensemble du groupe PACCAR au cours de ces 10 dernières années.

Van Eyken souligne que le choix de cette injection de capital a également été fortement motivé par une véritable nécessité. En 2017, un tout nouvel atelier de peinture de cabines a vu le jour. Et 2021 a été l'année de l'introduction de la toute nouvelle cabine DAF, ce qui a nécessité la construction d'une nouvelle usine. Celle-ci comprenait notamment un nouveau département de soudage (l'atelier de carrosserie) et un hall d'assemblage (garniture de cabines). Une partie de l'investissement a également profité à l'usine d'essieux, où PACCAR entend continuer à produire ses propres essieux.

Au cours des échanges que nous avons pu avoir, nous avons rapidement compris qu'outre les activités directement liées aux camions, les services de soutien et d'assistance fournis aux clients constituaient de plus en plus un aspect essentiel du modèle d'entreprise. La vente de pièces détachées, mais aussi l'assistance 24 h/24 et 7 j/7, l'entretien, les conseils et le financement sont aujourd'hui devenus des piliers fondamentaux. Je fais brièvement allusion à la citation de Pieter-Jan Deman de Stas Trailers. Chez eux aussi, dans un marché des solutions de transport qui s'est fortement consolidé, notamment sous la pression de la circularité et de l'allocation des capitaux, on accorde de plus en plus d'attention au modèle 'Trailor as a Service'.

Il ne s'agit pas d'expérimenter, mais d'agir rapidement, au bon moment, et selon une approche visionnaire

Depuis plusieurs décennies, DAF Trucks s'est positionné non pas comme un 'pionnier', mais plutôt comme un 'suiveur rapide'. Le constructeur n'expérimente pas avec des stratégies qui ne sont ni viables ni éprouvées. Cependant, le lancement de la toute nouvelle cabine s'inscrit dans une démarche résolument visionnaire. C'est en fait la nouvelle réglementation européenne en matière de masses et de dimensions qui a motivé DAF Trucks à développer une toute nouvelle cabine. Cette nouvelle réglementation est axée sur les émissions ainsi que sur la sécurité des piétons et la sécurité routière. Pour la première fois, la cabine peut être plus longue qu'auparavant. Au départ, la longueur autorisée était mesurée sur la base de la distance entre l'avant du nez du camion et l'arrière de la charge. Et au fur et à mesure que la cabine s'allongeait, la dimension autorisée pour la charge diminuait. Mais un constructeur peut désormais se baser sur une enveloppe, à l'intérieur de laquelle il est possible de travailler en veillant à innover sur le plan de la sécurité et des émissions (efficacité maximale, aérodynamisme et sécurité). Avec son nez aérodynamique, la nouvelle cabine DAF est plus longue d'environ 16 centimètres à l'avant et jusqu'à 20 % plus aérodynamique. "À ce jour, nous sommes les seuls à proposer ce type de cabine. Dans le cadre de nos activités de recherche et de développement, cela faisait déjà plusieurs années que nous étions très engagés dans cette évolution, avant même que toutes ces nouvelles dispositions n'entrent en vigueur."

Standardiser et assembler de manière intelligente

Van Eyken tient à insister sur l'interaction qui existe entre Eindhoven et Westerlo. "Le site d'Eindhoven est celui où le développement des produits a lieu, tandis que le site de Westerlo offre les compétences nécessaires à l'ingénierie concourante, c'est-à-dire la capacité de rassembler simultanément et conjointement toutes les connaissances concrètes disponibles au niveau de la production afin de transformer la conception du produit en une chaîne de production efficace. Depuis l'extérieur, on ne se rend pas toujours compte de l'étroite collaboration que cela nécessite, et ce non seulement entre les équipes, les ingénieurs et les concepteurs, mais aussi avec l'extérieur, dans toute la chaîne d'approvisionnement", souligne mon interlocuteur. "La cocréation qui doit avoir lieu en interne et en externe en vue de standardiser et d'assembler de manière intelligente est un exercice extrêmement complexe et de longue haleine. Il faut en effet notamment pouvoir choisir les matériaux ou les méthodes permettant de produire efficacement et d'assembler rapidement et en toute sécurité, tout en étant capable de satisfaire les demandes des clients en matière d'adaptations nécessaires."

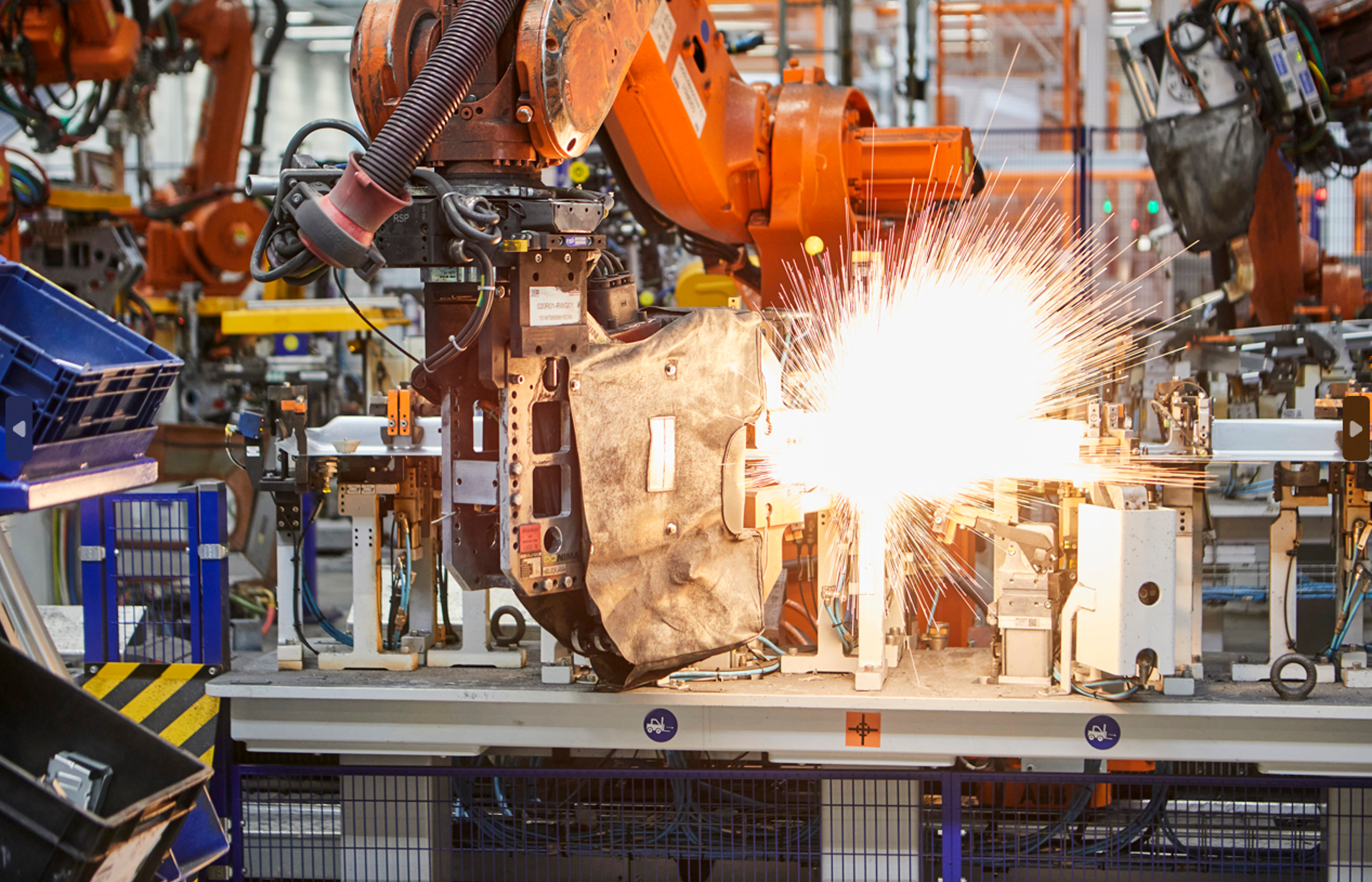

Le concept de fabrication suit une méthode lean de type 'one piece flow', qui permet de minimiser les temps de préparation et d'assemblage, la priorité étant donnée à la productivité. Ainsi, le degré d'automatisation du nouveau département de soudage – ou atelier de carrosserie – a été considérablement augmenté. Alors que la ligne de production ne comptait autrefois que 50 robots, la nouvelle ligne en compte aujourd'hui 145. L'ensemble de la ligne a de surcroît été conçu en arêtes de poisson, et toutes les variantes de produits peuvent être fabriquées sur la même ligne, ce qui élimine la nécessité de procéder à des changements de production et d'accumuler des stocks tampons inutiles.

Dans le hall de montage également, la nouvelle ligne de production est conçue de manière flexible, de façon à permettre toutes les variations de produits sans changements. La ligne principale est constituée de 'skillets' (des sortes de plateformes) en bois, qui élèvent la cabine à une hauteur idéale pour l'opérateur, en fonction du type de travail à effectuer. Cela améliore l'ergonomie pour l'opérateur, ainsi que la productivité. Lors du montage, les plus grands avantages en termes de productivité découlent toutefois d'une conception intégrée 'intelligente' du produit, que l'on appelle 'ingénierie concourante'.

Une préparation adéquate vous rend résistant et agile

Lorsque nous évoquons brièvement les défis géopolitiques, conjoncturels et autres auxquels les fabricants sont actuellement confrontés, Van Eyken nous répond du tac au tac : "Nous sommes parvenus à surmonter tous les défis qui se sont présentés après la pandémie, y compris ceux liés à la pénurie d'énergie, de matériaux et de main-d'œuvre. La pénurie de composants automobiles électroniques appartient elle aussi désormais au passé. Notre plus grande préoccupation n'est aujourd'hui plus d'ordre opérationnel mais bien d'ordre structurel, puisqu'elle concerne la politique industrielle européenne. En Europe, nous avons généralement beaucoup de réglementations, mais peu de mesures d'encouragement. Aux États-Unis, avec l'Inflation Reduction Act du président Joe Biden, mais aussi au Brésil, par exemple, on fournit l'oxygène nécessaire à l'industrie manufacturière pour que celle-ci puisse continuer d'investir."

En tant que collègue du secteur et acteur régional, il suit naturellement de près ce qui se passe chez Nedcar et Van Hool. Il demande notamment avec insistance à Agoria, mais aussi au comité de Flanders Technology & Innovation (Jan Jambon), de ne pas se concentrer uniquement sur l'innovation technologique, mais surtout de veiller à ce que l'industrie manufacturière puisse survivre. Car sans l'industrie manufacturière, il n'y a plus de 'terrain de jeu' sur lequel l'innovation technologique peut avoir lieu.

À propos de la couche MES avancée et de l'automatisation centrée sur l'humain

En tant qu'entreprise qui compte près de cent ans d'existence, DAF se retrouve aujourd'hui avec un grand nombre de plateformes héritées pour différents départements et processus. Celles-ci font actuellement l'objet d'une importante opération de modernisation et d'intégration au niveau du groupe. Au niveau des usines (à Eindhoven et Westerlo), des investissements de type 'bottom-up' considérables ont été réalisés au niveau de la couche du logiciel de pilotage de la production (MES) et des interfaces avec les machines. Les processus de fabrication nécessitent d'importantes opérations de migration et de traitement des données en temps réel. Ils sont également plus critiques en termes d'urgence. Voilà pourquoi la priorité a été donnée aux investissements au niveau de l'usine.

Mais ce que Van Eyken considère comme étant encore plus important, c'est l'évolution de la stratégie d'automatisation vers une automatisation davantage centrée sur l'humain. En d'autres termes, là où autrefois l'automatisation se résumait essentiellement au remplacement des travailleurs par des machines, c'est désormais l'assistance aux travailleurs qui occupe le devant de la scène. Cela se traduit par de nouvelles interfaces homme-machine, des formations et des programmes éducatifs, et même par l'interrogation préventive de l'opérateur lui-même sur la manière dont celui-ci pourrait travailler de manière encore plus efficace et plus sûre.

La distance qui sépare l'atelier de l'équipe d'automatisation est ici très courte. Des séances d'intervision sont régulièrement organisées avec les départements opérationnels. Cela permet de discuter de tout ce qui se passe au niveau des problèmes pratiques, des suggestions visant à améliorer le fonctionnement de la production, de l'assemblage, de l'ingénierie, des ressources humaines, de la logistique, de l'entretien, etc.

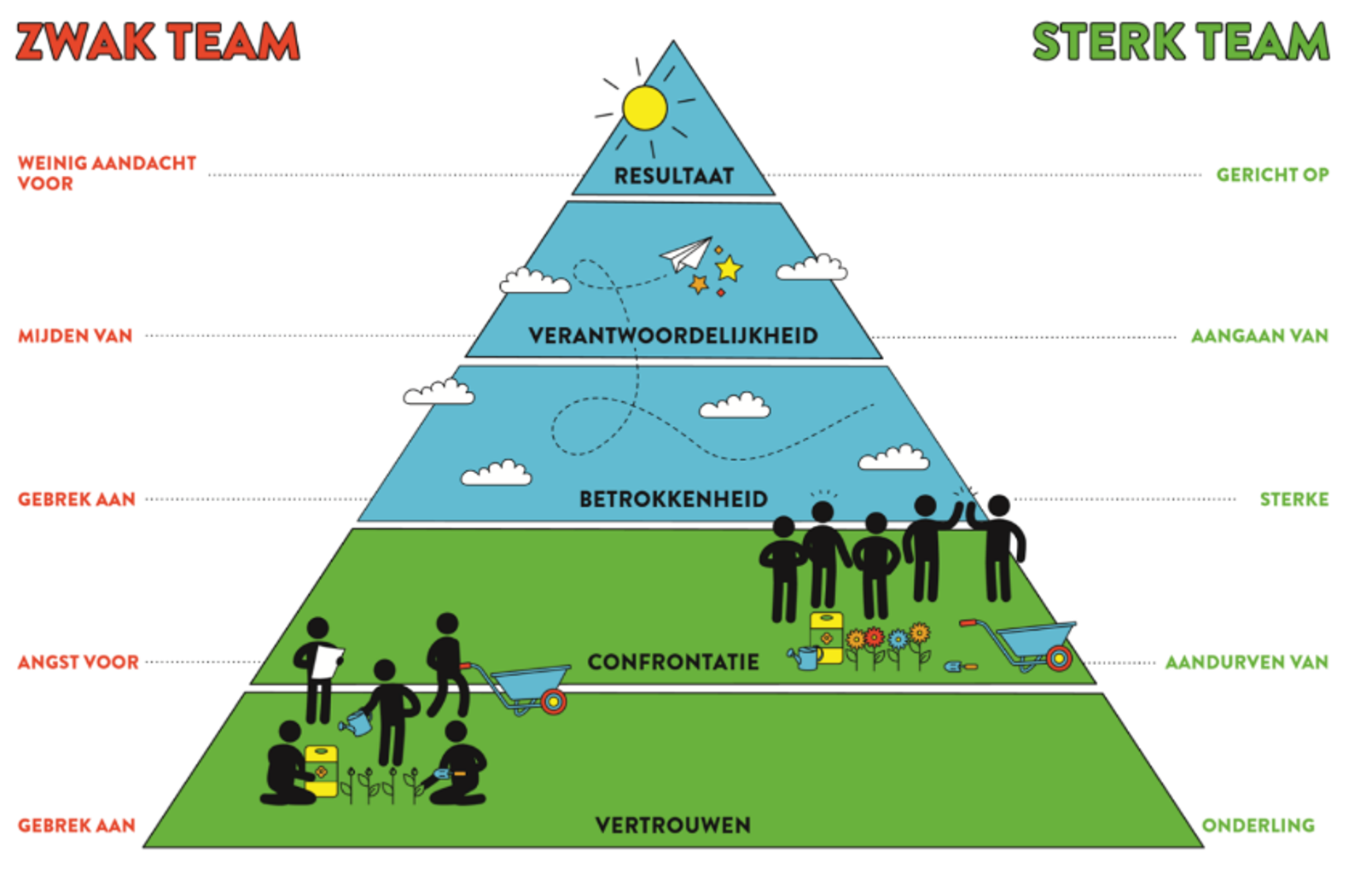

Chez DAF Trucks, personne ne prend personnellement la tête de l'innovation et de l'automatisation dans l'atelier ; c'est un travail d'équipe qui s'opère dans tous les départements. Van Eyken l'explique ainsi : "En adoptant nos méthodes de travail, nous essayons de mettre en place des processus fixes, ce qui permet de développer des routines de consultation adéquates entre les personnes et les départements qui travaillent en équipe. Ainsi, les employés de la maintenance peuvent par exemple savoir que leurs actions permettent d'améliorer l'efficacité de la production et de l'assemblage, et que chaque proposition mûrement réfléchie peut être testée en vue d'atteindre un OEE de 100 %. Nous mettons tout en œuvre pour que les équipes collaborent de manière transversale afin de trouver de meilleures idées et toutes sortes d'améliorations."

Tout commence au niveau des équipes de production, qui comptent jusqu'à 25 personnes et ont chacune leur chef d'équipe. Elles se consultent mutuellement et sont ensuite rejointes par les groupes de soutien, tels que les ingénieurs, les responsables de la qualité, les responsables de la maintenance, etc. Il existe suffisamment de mécanismes pour que ces personnes puissent communiquer de manière utile et efficace. Inversement, le spécialiste du soudage, par exemple, est censé régulièrement consulter le département concerné pour connaître les défis et les suggestions et sélectionner les bonnes personnes pour participer aux séances d'intervision.

J'interroge Van Eyken sur la question fondamentale de savoir comment faire progresser quotidiennement 2.100 collaborateurs opérationnels dans un tel système de travail et de pensée. "C'est bien là le grand défi permanent", me répond le directeur général. "Tout commence par l'investissement dans la sélection et la formation continue des chefs d'équipe et des superviseurs, non seulement dans le domaine de la technologie, mais aussi dans celui de l'amélioration des compétences en matière de coaching et de communication. Notre objectif est de mettre en place un triumvirat composé de trois personnes extrêmement compétentes dans leurs domaines respectifs : un chef d'équipe, un superviseur et un ingénieur de production.

Ce triumvirat dûment formé constitue le moteur de l'enthousiasme des membres de l'équipe, qui sont désireux de proposer de nouvelles idées et solutions qui, si elles s'avèrent concluantes en tant que projets pilotes, peuvent ensuite également être exploitées dans d'autres départements.

Van Eyken aime se référer au système de production de PACCAR et au modèle de Lencioni. L'accent y est principalement mis sur les méthodes lean et Six Sigma, mais la philosophie de production de PACCAR s'intéresse également à l'attention et à la confiance dans l'équipe et les personnes. Un style de leadership de type 'serviteur' et 'coach' joue un rôle essentiel dans ce contexte. "Dans les départements hautement automatisés, tels que l'atelier de peinture, le département de soudage et l'atelier de carrosserie, nous devons nous concentrer sur des personnes hautement spécialisées."

Ce qui a permis à DAF de devenir une usine du futur (travail d'équipe, ingénierie concourante et bon sens)

Van Eyken souligne que c'est principalement la combinaison de l'ingénierie concourante et de l'innovation menée par les équipes qui est la clé pour faire de DAF une Factory of the Future, associée à l'un des ateliers de peinture les plus automatisés, mais surtout les plus durables (en termes de consommation d'eau et d'émissions de CO2).

Ici, la méthodologie ne consiste pas à utiliser la meilleure technologie disponible, mais à associer ces technologies de la manière la plus intelligente possible. L'atelier de peinture, par exemple, utilise des peintures à base de solvants (et donc pas à base d'eau). Lorsque vous utilisez des peintures à base de solvants, le four doit être moins chaud. En outre, vous avez la possibilité de récupérer les vapeurs inflammables qui génèrent de la chaleur. Cela vous permet d'utiliser cette chaleur dans le cadre d'autres processus, et donc de consommer moins de gaz naturel et d'émettre moins de solvants.

Le département de soudage compte 145 robots, ce qui en soi n'a rien d'extraordinaire dans le secteur de l'automobile. Mais c'est surtout l'approche lean, dérivée du bon sens typique de la Campine, qui est ici la clé de la réussite.

"Si nous n'avions pas dépensé des dizaines de millions dans l'innovation, nous nous retrouverions peut-être aujourd'hui avec 250 robots dans l'atelier de carrosserie", nous affirme notre interlocuteur.

Un Campinois terre à terre qui est aussi un alpiniste ambitieux

Pendant son temps libre, Van Eyken est un adepte de l'escalade et de l'alpinisme. Cette passion lui permet de retrouver beaucoup de choses qu'il met en pratique au quotidien dans le monde des affaires.

"Si, au cours d'une randonnée alpine, vous ne persévérez pas, ne préparez pas correctement votre ascension ou n'êtes pas capable de vous adapter à des conditions changeantes, vous risquez de vous tromper de sommet, de ne jamais l'atteindre ou, pire encore, de faire une chute mortelle. En revanche, si vous vous préparez comme il se doit, que vous persévérez et que vous vous adaptez, il vous faudra peut-être un peu plus de temps, mais vous finirez par atteindre le sommet du Cervin."

Le crédo de Van Eyken est 'Der Weg ist Das Ziel'. Le parcours ou votre itinéraire d'escalade vers votre objectif est en soi une merveilleuse aventure que vous devez pouvoir apprécier pour persévérer. Et vous ne pouvez réussir cette ascension que si votre groupe d'escalade est suffisamment impliqué et motivé. Il s'agit exactement du même principe de fonctionnement que Van Eyken applique au sein de DAF.

Van Eyken est né en 1977 à Westerlo et a décroché un Master in Industrial Engineering à l'Université catholique de Louvain (campus de Geel).