We gluren samen over onze espresso, naar het schouwspel buiten op de parking in de nieuwe, zero carbon kantoren van Stas NV. De vrij jonge director, Pieter-Jan De Man koppelt snel op mijn vragen omtrent strategy en businessmodel. “Dit is eens een andere insteek dan enkel vragen wie we zijn en wat we doen of peilen naar reacties omtrent het feit dat we met twee fabrieken 'Factory of the Future’ zijn. We vertrekken straks vanuit het strategisch vragenmodel van Porter, voor een scherpe concurrentieanalyse.”

Om dan toch eens met de korte historiek te beginnen. 1899 is het jaar, waarin we 2 broers tussen hamer en aambeeld vinden. Zij maken gereedschap voor de landbouw. Decennia later wordt Stas vooral bekend in de aanhangermarkt. In die 120 jaar is de markt voor industriële voertuigen enorm geconsolideerd. In de markt van zelflossers en kippers zijn er maximum 4 relevante spelers. “Aan de ene kant heb je zware concurrentie van de grote jongens, die quasi dezelfde kwaliteit afleveren en heel veel kleintjes met meer maatwerk. Aan onze leverancierszijde zijn er dan weer de weinige, grote leveranciers van assen en banden bijvoorbeeld. Onze klanten gaan bij garages die ook specifiek hun voorraden reserve-onderdelen afstemmen op de gebruikelijke toeleveranciers om stocks te optimaliseren. Kortom, wij sourcen bij dezelfde leveranciers als onze collega’s.”

Dat zorgt voor een enorme transparante prijspolitiek, waardoor Stas toch op zoek moest naar andere speerpunten om zich te onderscheiden. Tussen 1980 en 2000 maakte de onderneming het verschil als customer driven fabrikant, die alle mogelijke denkbare variaties en specials vervaardigde. Toen eigenaar Francis Heyse de scepter van zijn vader in volle recessie (jaren '95) overnam, bleek het economisch onhaalbaar om een t(r)ailormade duizendpoot te blijven. Teveel customizen tegen een lage prijs en met optimale voorraden was een verraderlijke loop waar het bedrijf – en iedere collega in die branche – zich in begon vast te rijden.

“We kwamen tot de conclusie dat het verschil voor de klant niet meer gemaakt kon worden via betere prijs, materialen, producten, afwerking noch service. We leveren een goede service en dito product, maar het is wel de dealer die verder verkoopt en onderhoudt. Die laatste moet het verschil maken, daar hebben wij geen vat op. We hebben resoluut gekozen voor technologie als speerpunt: vanaf ontwerp over order tot naverkoop, alles is end-to-end geïntegreerd met eigen ontwikkelingen. ERP, MES, werkinstructies, WMS, materialenlijst en noem maar op, alle core wordt sinds 2016 intern ontwikkeld”, stelt De Man.

Realtime dealerprijzen, end-to-endintegratie en binnenshuis ontwikkeld

“Als bij ons een trailer verkocht wordt, kennen wij op vandaag onmiddellijk de kost van het materiaal tot op artikelniveau en de werkinstructies en dit voor 44 dealers in 34 Europese landen. De verkopers van alle dealers overlopen die via een configurator op een tablet en komen onmiddellijk tot een correct geafficheerde dagverkoopprijs aan de tafel van de klant. In de volatiele markt anno 2023 kan je onmogelijk nog met statische prijslijsten bij dealers gaan werken”, vervolgt mijn gesprekspartner.

De Man verduidelijkt even waarom deze modus operandi wordt gehanteerd: “De leverage zit hem in het feit dat we niet met off-the-shelf-programma’s werken. Het heeft geen zin om SAP onder de arm te nemen en dat je concurrent, die morgen ook in huis haalt. We geloven trouwens vooral in eigen end-to-endontwikkelingen, vooral omdat standaardpakketten niet kunnen invullen wat wij willen aanbieden. Wat de interne end-to-end ontwikkeling van onze platformen betreft, zou je kunnen stellen dat dit enorm duur is. Dat klopt, maar standaardsoftware integreren en die volledig op maat van jouw zakenmodel laten aanpassen, heeft ook heel veel voeten in de aarde. We zijn nu eenmaal geen bedrijf, waar je zonder veel maatwerk een standaard vendorpakket zomaar inplugt.”

Triljoenen parameters reduceren naar generische modellen

De director neemt ons mee in volgende redenering: “Als je de diverse parameters (modellen x lengte x hoogte x diepte x …) uitrekent, kom je op 307 triljoen combinaties. Ieder product op de wereld bestaat uit een aantal essentiële kenmerken om aan een functie te voldoen (zoals een stoel een rug, poten, zitvlak, etc. nodig heeft om een stoel te zijn). Vanuit die generische kenmerken gaan we daar ook de juiste combineerbaarheden en werkinstructies gaan bijvoegen, die verantwoordbaar zijn. Je kan enorm veel combinaties op die manier in een producttree gaan onderbrengen. Voor een trailer bijvoorbeeld heb je enorm veel combinaties, maar de opbouw blijft dezelfde: chassis, bak, banden, … en pas daarna heb je de hoogte, breedte, enzovoort.”

Deze aanpak laat Stas toe om alles te reduceren tot 1.200 generische artikelen, die combinaties wel of niet mogelijk maken in functie van de realiteit, prijs en maakbaarheid. Dergelijke configuratie van sales tot PLO (product line order) bestaat momenteel nergens in hun sector. “Wat in de configurator, die reeds onnoemelijk veel combinaties toelaat, niet bestelbaar is, is het ook niet te vervaardigen. De kans op fouten in sales en engineering is quasi nul. Vindt de klant zijn gading nog niet, dan wordt dat een ‘prototype request’, waar we specifieke offertes voor opstellen. Dan nog zal ons systeem dit gaan toetsen of het zowel productiematig als economisch verantwoord is om die te maken”, stipt Pieter-Jan aan.

“Ik denk dat alle collega’s naar dergelijke modus gaan moeten evolueren als ze willen blijven overleven in een markt, waar ook duurzaamheid en weerbaarheid van tel zijn. Op lange termijn is een essentiële standaardisatie gewoon goed, als je wil verantwoorden dat de levensduur van een product modulair, recycleerbaar en met een lage carbon footprint moet gemaakt, geleverd en gebruikt worden. De toeleveringsketen moet hierin logischerwijze volgen.”

Als je eigen DevOps je innovatieleverancier wordt

“We hebben zowel ons innovatieteam als alle digitale ontwikkelingen ondergebracht in Squadron, dat onze expertise ook aan derden aanbiedt. Concreet bestaat Squadron nu uit een team van 45 voltijdse medewerkers (business-, data- en qualityanalisten en programmeurs) in België en Skopje. Het feit dat we zowel voor de interne klant Stas als voor externe klanten werken, zorgt voor een model waarbij alle partijen nieuwe dingen leren en delen. Squadron werkt exclusief voor maakbedrijven met een capaciteit tussen 20 en maximum 250 werknemers. De kunst voor die bedrijven is samen pragmatisch eerst te analyseren wat ze echt nodig hebben, zonder het volledige spectrum aan opties aan te bieden. Vervolgens kiezen ze dan voor de eerste, misschien eenvoudigste maar wel prioritaire ontwikkelingen. Dat kan als starter, misschien gewoon een specifieke power-app zijn”, aldus De Man.

Kmo’s hebben een ‘gezonde schrik’ om te digitaliseren

We peilen even bij De Man waarom kmo’s niet de op de voorste schoolbank zitten als het om digitaliseren gaat. “In theorie is vandaag alles digitaliseer- en automatiseerbaar, maar de cruciale vraag is of het nodig én betaalbaar is”, merkt mijn gastheer op. “Er is een gezonde, maar jammerlijke schrik ontstaan bij kmo’s die de nood aan digitaliseren erkennen, maar zelf – of van horen zeggen – de scherpe kantjes ontdekten. Budgetten die maal drie gaan, lange en frustrerende integraties, foute trajecten …. De reactie was plots, we doen dan maar het broodnodige gesleutel. Maar dan ontbreekt het holistische weer. De pandemie, de geopolitiek, personeelsgebrek, materiaalschaarste, torenhoge energieprijzen en ontwrichte toeleveringsketens hebben de laatste 3 jaar een nieuw ‘burning platform’ doen ontstaan bij bedrijven, waar de noodzaak voor digitalisering prioriteit is, maar dus met een gezonde portie wantrouwen.”

Pragmatische keuzes, doordachte voorstudies en absolute eenvoud.

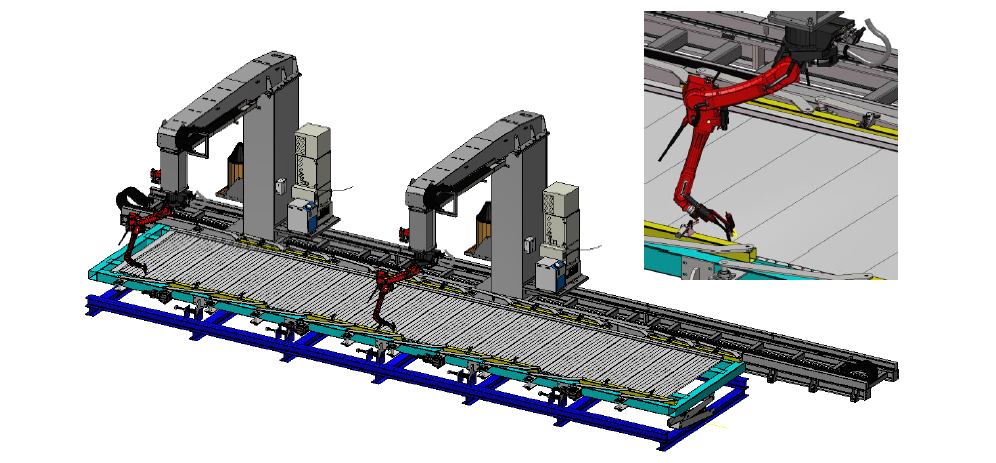

“De boodschap die ik graag meegeef aan het ecosysteem van klanten, integratoren, hard- en softwarepartners is vooral ‘weet aan de hand van je keuzes wat je wel en niet mag verwachten, hoe lang dit dan zal duren en wat het allemaal moet kosten’. Verder lijkt het me evident dat voor alles wat dient ter ondersteuning van de operatoren (dashboards, HMI voor lasrobots, PLO applicaties …), er voor absolute eenvoud wordt geopteerd. Bij een lasrobot van 5 miljoen euro hoort voor ons een bijna kinderlijke HMI ter bediening voor de ongeschoolde lasser.”

“Volgens mij is het als klant pas raadzaam om prijzen voor budgetten te krijgen als je weet dat die op voorhand goed werden geëngineerd en de nodige voorstudies en keuzes werden besproken. Als ik mag kiezen, zou ik mijn partners vragen om eerst vrijblijvend prijs te maken voor een gefundeerde voorstudie en lastenboek, of desnoods in regie, om dan later aan de hand van het lastenboek de vrijheid te hebben om zelf partners daaromtrent te benaderen”, antwoordt De Man op mijn vraag hoe een bedrijf een pilot wil valideren en partijen moet benaderen.

“Als je rond de tafel zit met een goede integrator voor een totaal onbeschreven project zonder voorgaande, dan moet de integrator durven bekennen dat hij voor dit uniek project geen voorgaande format kent: dat je beter af bent met een hele goede voorstudie tegen regie, om dan later met een goed uitgewerkt lastenboek de partners te gaan benaderen. Zo stel je dan ook de partners in staat om een gerichte prijs voor hun componenten en werken te berekenen. Met deze aanpak kan je heel wat frustraties vermijden”, besluit De Man.

“Wij als assembleur zitten op het einde van de leveringsketen”

Stas is in hoofdzaak de assembleur van wat door de klant/dealer, in samenspraak met de sales, wordt geconfigureerd en besteld. Het is essentieel dat de verkoper en klant en de volledige organisatie in real time weet welke onderdelen, wanneer en tegen welke voorwaarden kunnen samengesteld worden. In deze tijden kan de helft van Stas haar leveranciers niet garanderen bij bestelling of ze dat ook tegen de voorziene datum kunnen leveren. “We kunnen daar op zichzelf niet veel aan doen. Echter, in de configurator zal de klant bij het kiezen van bepaalde componenten, ook onmiddellijk weten of het onderdeel wel tijdig voorradig is en desnoods een alternatief component voorstellen.”

Productievloer stuurt engineering aan

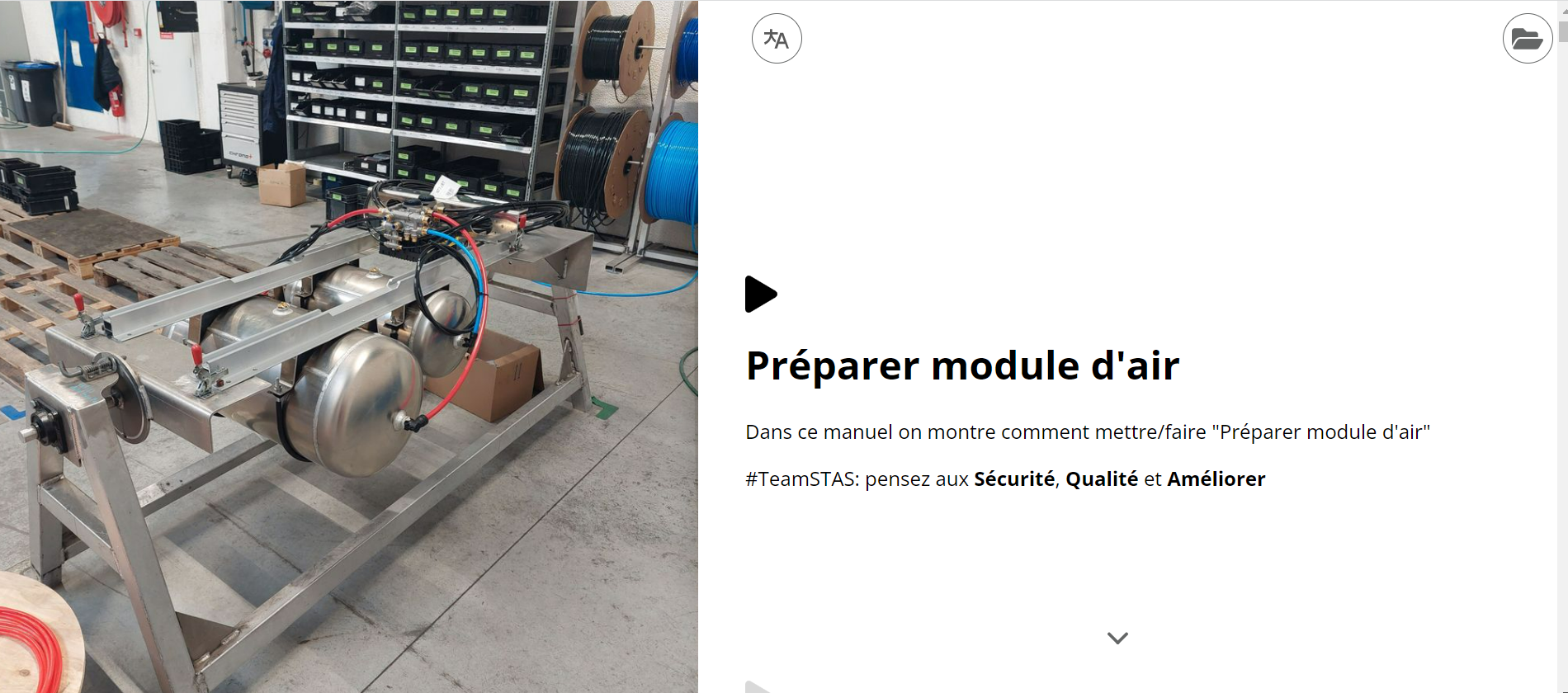

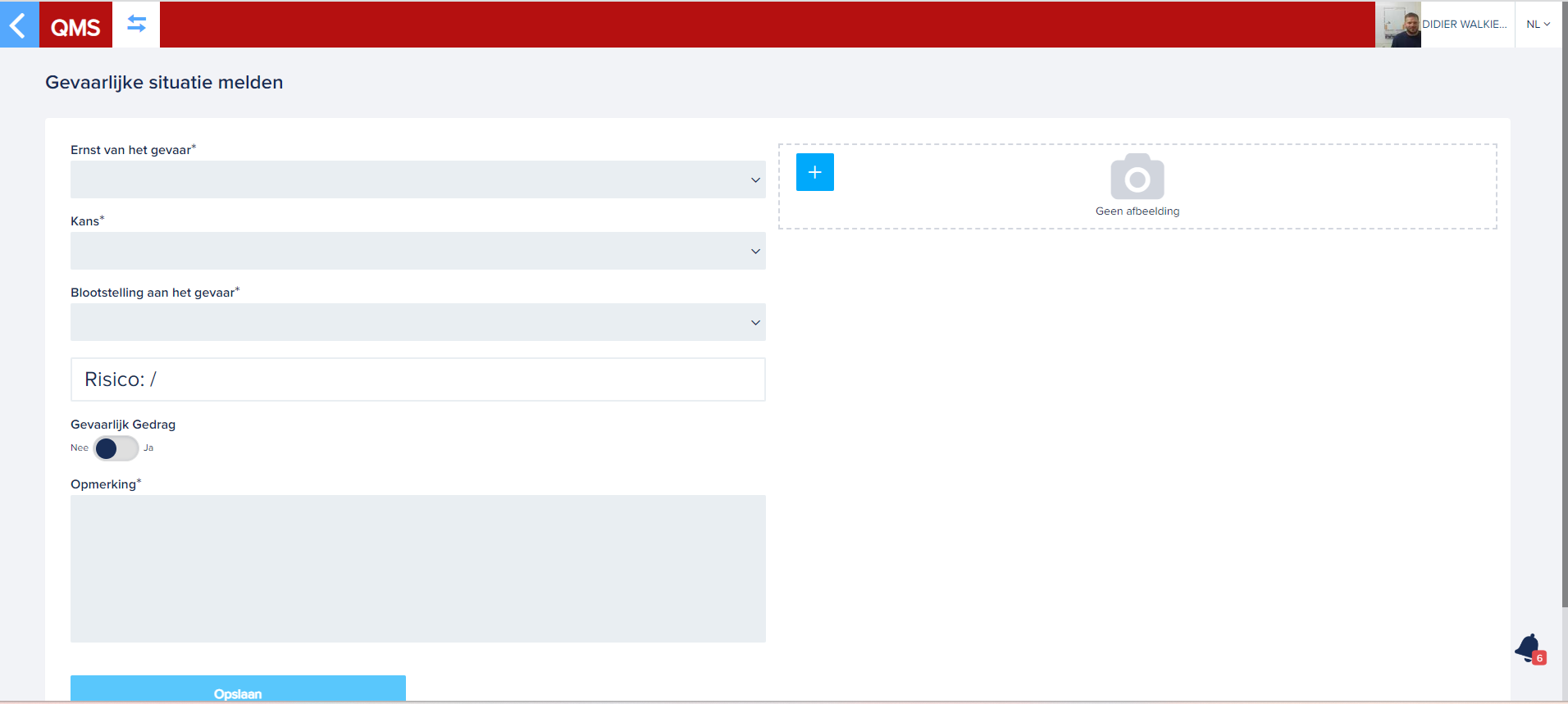

Stas is ondertussen een paperless productieorganisatie geworden. Fier is De Man zeker op het ‘kwaliteit-escalatiesysteem’. “Iedere operator heeft zijn tablet met instructies, video’s en noem maar op. Zo kan men ook onmiddellijk anomalieën, fouten, tekortkomingen of onduidelijkheden melden, die onmiddellijk gepushed worden naar de desbetreffende ondersteunende diensten, zoals aankoop of engineering. De productievloer stuurt dus de engineering aan. Spuiten en schuren is verregaand gerobotiseerd. Alles wat saai, ongezond of lastig is, wordt geautomatiseerd en gerobotiseerd. Echter, iedereen kan de dag van vandaag robotiseren. Het verschil is dat onze processen in die mate gedigitaliseerd zijn, dat morgen even goed een ex-slager de robot kan bedienen.”

Next Sta(a)S: Stas Trailer as a Service

Op de vraag waar De Man het bedrijf anno 2030 ziet staan, luidt zijn antwoord resoluut: "We willen de grootste leverancier van kippers en zelflossers van Europa zijn en tegelijkertijd ook rendabel zijn. Wanneer we nog vijf jaar verder kijken, willen wij ook als Stas een ecosysteem van leveranciers, producten en klanten hebben waar duurzaamheid de eerste prioriteit vormt. Het klinkt raar, maar ik droom ervan dat ieder industrieel voertuig anno 2035 niet meer geschilderd is. Aluminium is op zich corrosiewerend. Het is een beetje gek om dan dat aluminium te schuren en te polieren, zodat de beschermlaag verdwijnt en die vervolgens te gaan schilderen en coaten tegen corrosie. Dit is vervuilend en geeft geen functionele meerwaarde. Stas moet zijn deel doen om klanten tot een duurzamer koopgedrag aan te zetten. Persoonlijk vind ik dat cradle-to-cradle en duurzaamheid nog te weinig worden verplicht.”

Volgens De Man staat er op veel bedrijfsbalansen te veel rollend materiaal dat te weinig rolt, bijvoorbeeld trailers die onbenut blijven of leeg terugkeren. Een flexibel en/of gedeeld systeem van ‘Trailer as a Service’ is niet uitgesloten. Met 4 fabrieken – Waregem en Doornik (beide factories of the Future) en sites in Duitsland en Roemenië –, 525 voltijdse medewerkers, een omzet van 140 miljoen euro en 2.800 zelflossers en kippers uit staal en aluminium bouwt Stas verder aan het toekomstplan.

Deze hiphoppende humaan kan van alles aan

Tegen alle verwachtingen in is de 42-jarige De Man politicoloog van opleiding. Dat klinkt atypisch voor deze functie, maar Pieter-Jan weet exact te argumenteren waarom hij destijds door de eigenaar werd gerekruteerd. “Omdat technologie hier vooral het verschil maakt, heb je op strategisch vlak een mensenman nodig. Kortom, ik leun technologisch op mijn ingenieurs, maar ik moet het wel humaan modelleren naar de toekomst.”

Steenbokken als De Man zijn doelgericht, trouw, optimistisch en harde werkers. Met Pieter-Jan is het Stas van de toekomst is in de sterren geschreven. De Man komt in de auto tot rust met podcasts, zoals De 7 van De Tijd of het hilarisch maar leerrijke Nerdland. Verder is zijn guilty pleasure het door de boxen knallen van hardstyle. Muzikaal is Pieter-Jan blijven plakken in de hiphop uit de jaren ‘90. Welke muziek er door de luidsprekers ramt, niets of niemand krijgt hem op de dansvloer, bekent hij lachend. De maten en de pint aan de bar gaan voor. De humanist start minstens een keer per week de dag liefst zo vroeg mogelijk met een loopcircuit van 15 kilometer en voelt zich dan King of the Day.

Finaal legt de jonge veertiger uit waarom ‘wat gaat niet, bestaat niet’ zijn credo is. Voor hemzelf telt dat enthousiast het voorbeeld geven om te vechten voor een oplossing zo besmettelijk moet zijn, dat het team erin meegaat. Make it happen, whatever the odds is zijn missie.