Nous savourons notre expresso ensemble, tout en contemplant le spectacle qui s'offre à nous sur le parking des nouveaux bureaux 'zéro carbone' de Stas NV. Pieter-Jan De Man, le jeune directeur de l'entreprise, réagit sans hésiter à mes questions portant sur la stratégie et le modèle économique de l'entreprise : "Voilà une approche fort différente de celle qui consiste à simplement nous demander qui nous sommes et ce que nous faisons ou ce que nous ressentons par rapport au titre de 'Factory of the Future' qu'ont remporté nos deux usines en Belgique. Pour procéder à une analyse concurrentielle pointue, nous allons partir du modèle stratégique des 5 forces de la concurrence de Porter…"

Commençons toutefois par un bref historique. 1899 est l'année où nous retrouvons 2 frères coincés entre le marteau et l'enclume, puisqu'ils fabriquent des outils agricoles. Plusieurs décennies plus tard, Stas se forge une nouvelle notoriété sur le marché des semi-remorques. Au cours des 120 années qui se sont écoulées, le marché des véhicules industriels a connu une vague de consolidation impressionnante. Sur le marché des semi-remorques à fond mouvant et des bennes, il ne reste d'ailleurs plus que quatre acteurs de premier plan. "D'une part, il y a une forte concurrence entre les grandes pointures, qui offrent une qualité quasiment identique, et un grand nombre de petites entreprises, qui proposent davantage de services sur mesure. Du côté des fournisseurs, il y a les quelques grands fournisseurs d'essieux et de pneus, par exemple. Nos clients s'adressent à des garages qui, pour optimiser leurs stocks de pièces détachées, s'adressent eux aussi aux fournisseurs habituels. Autrement dit, nous nous approvisionnons auprès des mêmes fournisseurs que nos concurrents."

Cette situation se traduit par une politique de prix extrêmement transparente, ce qui oblige Stas à trouver d'autres moyens de se différencier. Entre 1980 et 2000, l'entreprise s'est distinguée en tant que fabricant axé sur les solutions sur mesure pour ses clients, produisant toutes les variantes et tous les produits spéciaux possibles et imaginables. Lorsque le propriétaire Francis Heyse a repris le flambeau de son père en pleine récession (autour de 1995), il est devenu économiquement impossible de rester un fabricant polyvalent de 't(r)ailor-made'. Une personnalisation trop poussée à un prix bas et avec des stocks optimaux était en effet une voie insidieuse dans laquelle l'entreprise – à l'instar de tous ses concurrents dans le secteur – commençait à s'enliser.

"Nous sommes arrivés à la conclusion que, vis-à-vis du client, nous ne pouvions plus nous distinguer en proposant simplement un meilleur prix, de meilleurs matériaux, de meilleurs produits, une meilleure finition ou un meilleur service", indique De Man. "Nous fournissons bien entendu un excellent service, mais c'est au revendeur, qui continue à vendre et à entretenir les véhicules, qu'incombe la tâche consistant à parvenir à se distinguer. Et nous n'avons aucun contrôle sur eux. Nous avons donc résolument choisi de faire de la technologie notre meilleure arme, en ce sens que, de la conception au service après-vente, en passant par la commande, tout est intégré de bout en bout grâce à des solutions développées en interne. Tout ce qui est PGI, MES, instructions de travail, WMS, listes de matériaux, et j'en passe... Absolument tout est développé en interne depuis 2016."

Prix en temps réel pour les revendeurs, intégration de bout en bout et développement en interne

"Aujourd'hui, lorsque nous vendons une semi-remorque, nous connaissons immédiatement les coûts du matériel jusqu'au niveau de l'article et les instructions de travail, et ce pour 44 revendeurs répartis dans 34 pays d'Europe. Les commerciaux de tous ces revendeurs peuvent consulter ces informations via un configurateur accessible sur tablette et obtiennent immédiatement un prix de vente du jour correctement affiché chez le client. Sur le marché volatil que nous connaissons aujourd'hui, en 2023, il est impossible d'utiliser des listes de prix statiques chez les revendeurs", poursuit mon interlocuteur.

De Man explique brièvement le pourquoi de l'adoption de ce nouveau mode de fonctionnement : "L'avantage réside dans le fait que nous n'utilisons aucun logiciel standards. Cela n'a pas vraiment de sens de vouloir utiliser SAP sachant que votre concurrent se mettra lui aussi à l'utiliser demain. En fait, nous croyons surtout au développement en interne de bout en bout, notamment parce que les logiciels standards sont incapables de nous fournir ce que nous voulons offrir. En ce qui concerne le développement en interne de bout en bout de nos plateformes, on pourrait dire qu'il est extrêmement coûteux. C'est tout à fait vrai, mais il faut aussi bien comprendre que l'intégration d'un logiciel standard et son adaptation complète à votre modèle d'entreprise ne se font pas à n'importe quel prix non plus. Nous ne sommes tout simplement pas une entreprise où l'on se contente d'installer des solutions logicielles standards sans trop les personnaliser."

Ramener des trillions de paramètres à un nombre raisonnable de modèles génériques

Le directeur nous expose son raisonnement : "Si l'on calcule les différents paramètres (modèles x longueur x hauteur x profondeur, etc.), on obtient pas moins de 307 trillions de combinaisons. Chaque produit dans le monde se compose d'un certain nombre de caractéristiques essentielles pour remplir une fonction (une chaise, par exemple, a besoin d'un dossier, de pieds, d'une assise et quelques autres éléments encore pour être considérée comme une chaise). À partir de ces caractéristiques génériques, nous allons également commencer à ajouter la bonne combinabilité et les instructions de travail qui sont justifiables. On peut ainsi obtenir un très grand nombre de combinaisons dans un arbre de produits. Pour une semi-remorque, par exemple, il existe un très grand nombre de combinaisons, mais la structure de base reste la même (châssis, caisse, pneus, etc.). Et ce n'est qu'ensuite que l'on définit la hauteur, la largeur et ainsi de suite."

Cette approche permet à Stas de tout ramener à 1.200 articles génériques, qui peuvent ou non être combinés en fonction de la réalité, du prix et de la fabricabilité. Une telle configuration des ventes au PLO (Product Line Order) n'existe actuellement nulle part ailleurs dans l'industrie. "Ce qui ne peut pas être commandé dans le configurateur, qui permet déjà de faire un choix parmi un nombre incalculable de combinaisons, ne peut pas non plus être fabriqué. Les risques de commettre des erreurs au niveau commercial et technique sont pratiquement nuls. Si, malgré cela, le client ne trouve pas ce qui lui convient, sa demande devient une 'demande de prototype', pour laquelle nous établissons des offres spécifiques. Mais même dans ce cas, notre système vérifie toujours si la fabrication est justifiée, tant sur le plan économique qu'au niveau de la production", précise Pieter-Jan.

"Je pense que tous nos concurrents vont devoir évoluer vers ce même mode de fonctionnement s'ils veulent continuer à survivre sur un marché où la durabilité et la résilience doivent absolument être prises en compte. À long terme, une normalisation me semblerait tout à fait appropriée si l'on veut justifier le fait qu'un produit doit, tout au long de sa durée de vie, être fabriqué, livré et utilisé de manière modulaire, recyclable et avec une faible empreinte carbone. La chaîne d'approvisionnement devrait donc logiquement s'adapter à ces nouvelles exigences."

Quand votre propre DevOps devient votre fournisseur d'innovation

"Nous avons rattaché notre équipe chargée de l'innovation et tous les développements numériques à Squadron, qui met également son savoir-faire à la disposition de tiers. L'équipe de Squadron compte aujourd'hui 45 employés à temps plein (analystes commerciaux, de données et de qualité, et programmeurs) en Belgique et à Skopje (Macédoine du Nord). Le fait que nous travaillions à la fois pour nos clients internes chez Stas et pour des clients externes donne naissance à un modèle où toutes les parties concernées apprennent et partagent de nouvelles choses. Squadron travaille exclusivement pour des entreprises manufacturières dont la capacité est comprise entre 20 et 250 employés au maximum. Pour ces entreprises, tout l'art consiste avant tout à analyser ensemble, de manière très pragmatique, ce dont elles ont réellement besoin, sans les confronter à l'ensemble des options possibles. Elles peuvent ensuite choisir les premiers développements, qui peuvent être les plus simples, mais qui sont en tout cas les plus urgents. Pour une jeune pousse, il peut par exemple s'agir d'une Power App spécifique", indique De Man.

Les PME nourrissent des inquiétudes 'légitimes' à l'égard de la numérisation

Nous demandons à De Man de nous expliquer pourquoi, selon lui, les PME ne sont pas aux premières loges lorsqu'il est question de numérisation… "En théorie, tout peut aujourd'hui être numérisé et automatisé, mais la vraie question est de savoir si cela est réellement nécessaire, et surtout abordable", souligne mon hôte. "Les PME qui reconnaissent la nécessité de la numérisation, mais qui ont découvert par elles-mêmes – ou par ouï-dire – les aspects plus complexes de la question, nourrissent des inquiétudes à la fois saines et désolantes. Des budgets multipliés par trois, des intégrations interminables et frustrantes, des projets qui échouent, etc. Leur réaction a donc été immédiate : on va se contenter du strict nécessaire pour ce qui est des changements à opérer. Mais une fois de plus, l'approche holistique fait défaut. La pandémie, le contexte géopolitique, la pénurie de personnel, la rareté des matériaux, la flambée des prix de l'énergie et les perturbations des chaînes d'approvisionnement ont créé une nouvelle 'burning platform' au sein des entreprises au cours de ces trois dernières années, où la priorité est donnée au besoin de numérisation, mais avec toutefois une bonne dose de méfiance."

Choix pragmatiques, études préliminaires mûrement réfléchies et simplicité absolue

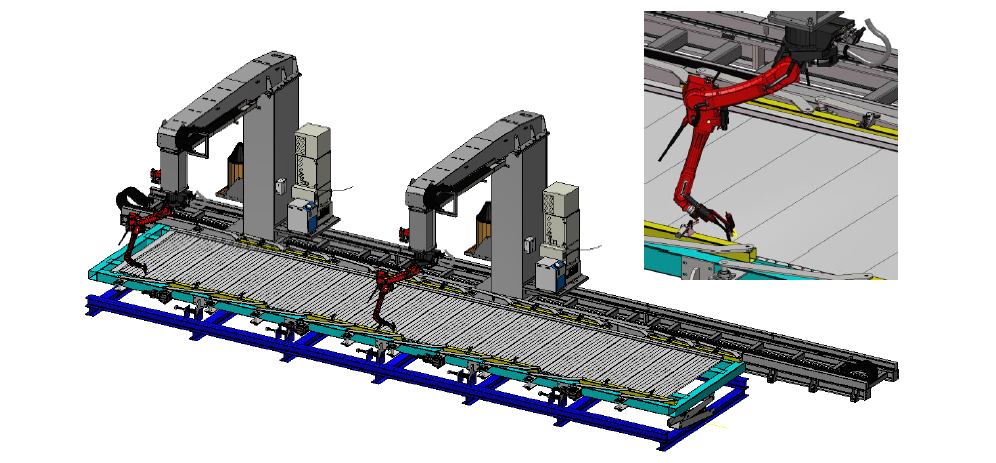

"Le message que j'aimerais transmettre à l'écosystème des clients, des intégrateurs et des partenaires matériels et logiciels est surtout celui-ci : 'Sachez, à partir de vos choix, ce à quoi vous pouvez vous attendre et ce à quoi vous ne devez pas vous attendre, sans oublier combien de temps cela prendra et ce que cela devrait coûter'. En outre, il me semble évident que, pour tout ce qui sert à soutenir les opérateurs (tableaux de bord, IHM pour les robots de soudage, applications PLO, etc.), il est essentiel de miser sur un maximum de simplicité. Pour nous, un robot de soudage à 5 millions d'euros doit permettre des IHM d'une simplicité presque enfantine pour un soudeur non qualifié."

"À mon avis, en tant que client, il n'est souhaitable d'obtenir des prix pour des budgets que si l'on sait qu'ils ont été soigneusement étudiés au préalable et que les études préliminaires et les choix nécessaires ont été discutés de manière approfondie. Si j'avais le choix, je demanderais à mes partenaires de commencer par me proposer un prix sans engagement pour une étude préliminaire et un cahier des charges bien conçus, ou, si nécessaire, de se tourner vers une solution en régie, permettant ensuite, sur la base du cahier des charges, d'avoir la liberté d'approcher moi-même les partenaires à cet égard", répond De Man après que je lui ai demandé comment une entreprise devrait s'y prendre pour valider un projet pilote et aborder les parties concernées.

"Si vous vous asseyez autour d'une table avec un bon intégrateur pour un projet totalement indéterminé et sans précédent, l'intégrateur doit avoir le courage d'admettre que pour ce projet unique, il ne connaît aucune référence antérieure ; mieux vaut une très bonne étude préliminaire qu'une approche en régie, ce qui permettra ensuite d'approcher les partenaires avec un cahier des charges bien élaboré. Vous permettez ainsi également aux partenaires de calculer un prix précis pour leurs composants et leurs prestations. Cette approche permet d'éviter beaucoup de frustrations", conclut De Man.

"En tant qu'assembleur, nous nous situons à la fin de la chaîne d'approvisionnement"

Le travail de Stas consiste essentiellement à assembler ce qui est configuré et commandé par le client/revendeur, après consultation du service commercial. Il est essentiel que le vendeur, le client et l'ensemble de l'entreprise sachent en temps réel quelles pièces peuvent être assemblées, quand cela peut se faire, et à quelles conditions. Aujourd'hui, la moitié de Stas est dans l'impossibilité de garantir à ses fournisseurs, au moment de la commande, que le produit pourra être livré à la date prévue. "Nous ne pouvons pas faire grand-chose à ce niveau. Néanmoins, dans le configurateur, lors du choix de certains composants, le client saura immédiatement si la pièce sera disponible à temps et, au besoin, un composant alternatif lui sera suggéré.

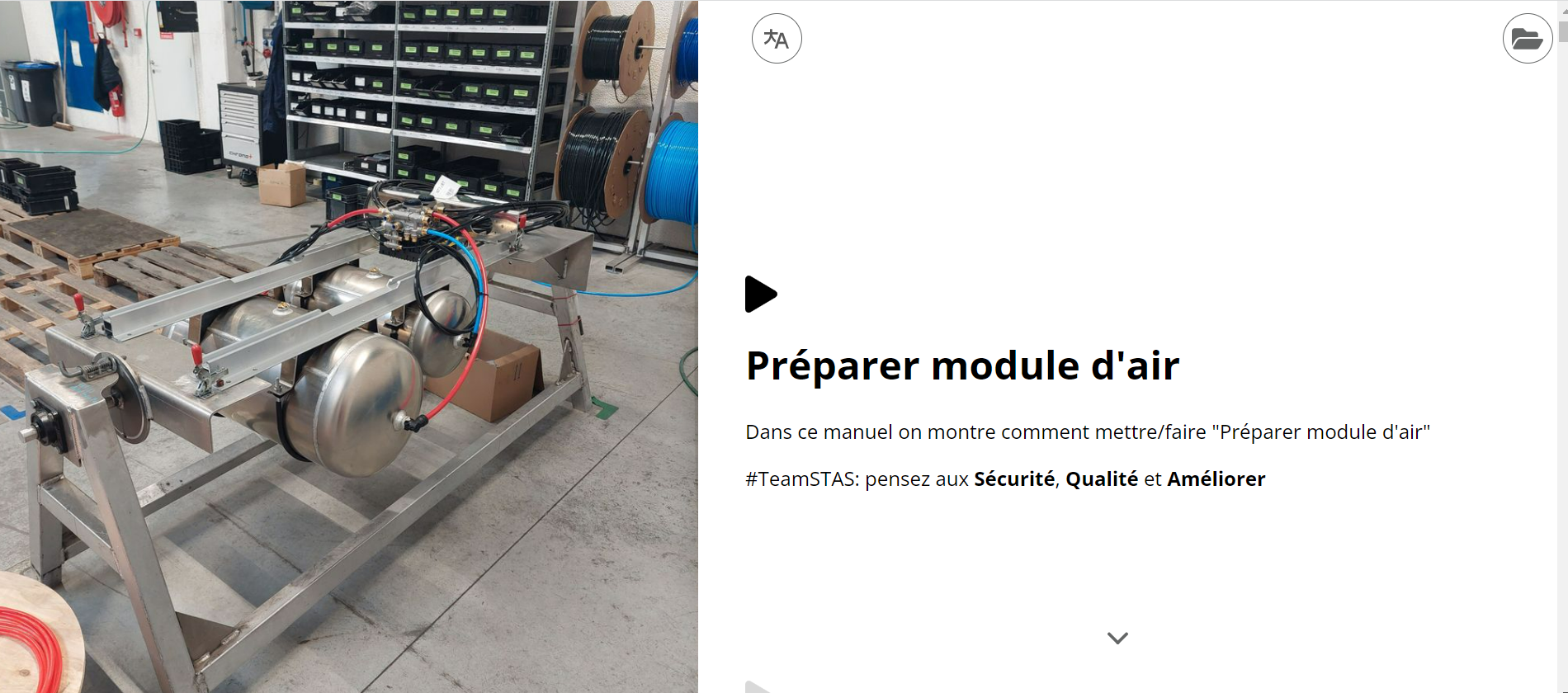

L'ingénierie au service de l'atelier de production

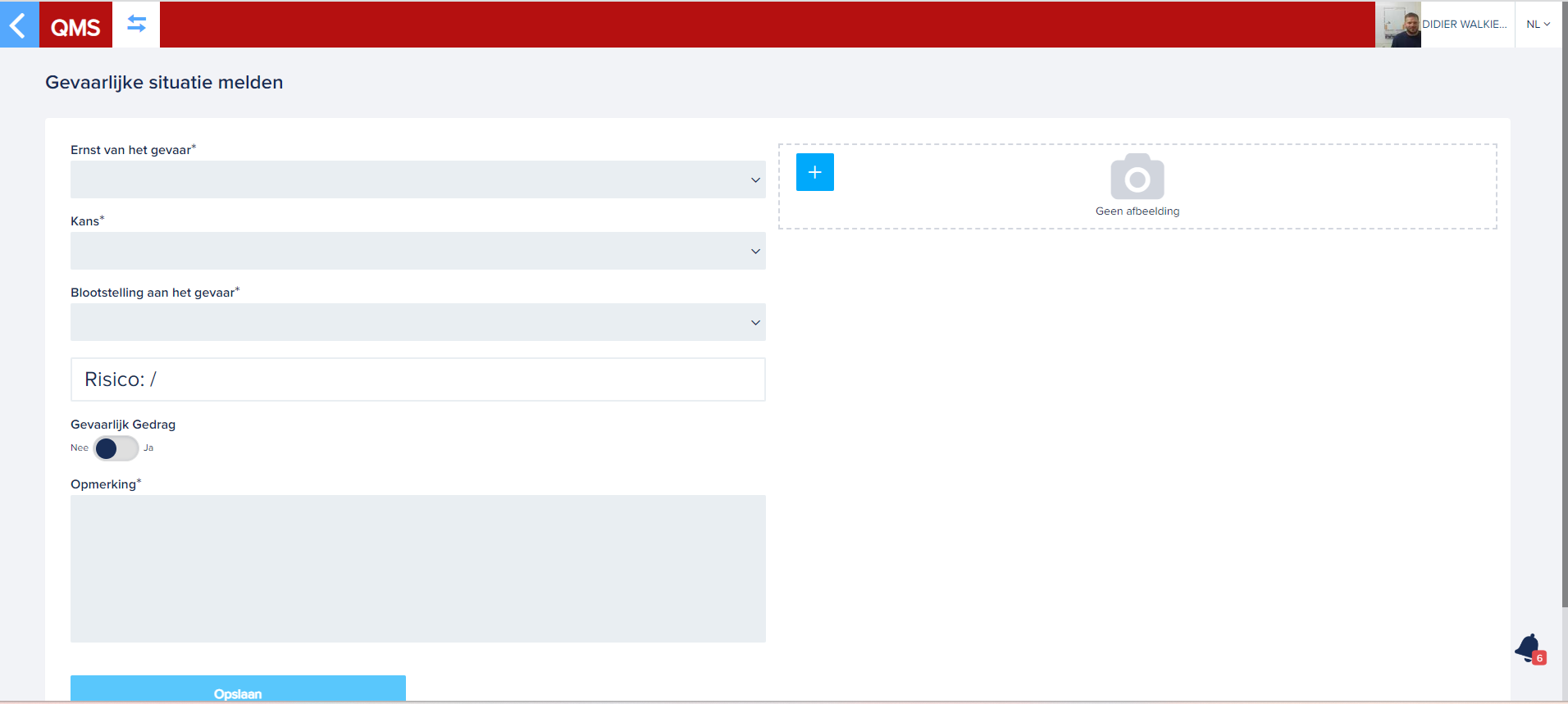

Stas est devenue une entreprise sans papier. De Man est clairement très fier de son 'système d'escalade de la qualité'. "Tous les opérateurs disposent de leur propre tablette sur laquelle ils peuvent consulter des instructions, des vidéos, etc. Cela leur permet également d'immédiatement signaler toute anomalie, erreur, lacune ou ambiguïté, qui est immédiatement transmise aux services de soutien concernés, tels que le service achats ou le département ingénierie. C'est donc l'atelier de production qui pilote l'ingénierie. La pulvérisation et le ponçage sont des opérations hautement robotisées. Tout ce qui est rébarbatif, dangereux pour la santé ou inconfortable est automatisé et robotisé. Mais de nos jours, tout le monde peut robotiser sa production. La différence est que nos processus sont numérisés de telle sorte que demain, un ancien boucher pourrait sans aucune difficulté actionner nos robots."

Next Sta(a)S: Stas Trailer as a Service

Lorsque je demande à De Man comment il envisage l'entreprise en 2030, sa réponse est très claire : "Nous voulons être le plus grand fournisseur de bennes et de semi-remorques à fond mouvant d'Europe, tout en étant rentables. Cinq ans plus tard, nous voulons également disposer d'un écosystème de fournisseurs, de produits et de clients à l'image de Stas, où la durabilité est la première des priorités. Cela peut paraître étrange, mais je rêve que tous les véhicules industriels ne soient plus peints à partir de 2035. L'aluminium est un matériau intrinsèquement anticorrosion. Il me paraît donc quelque peu insensé de le poncer et de le polir de manière à faire disparaître sa couche protectrice, puis de le peindre pour finalement lui appliquer un revêtement anticorrosion. Toutes ces opérations sont polluantes et n'apportent aucune valeur ajoutée sur le plan fonctionnel. Stas doit apporter sa contribution pour inciter les clients à acheter de manière plus durable. Personnellement, je pense que les concepts de 'cradle-to-cradle' et de durabilité sont encore trop peu contraignants."

Selon De Man, de nombreuses entreprises possèdent trop de matériel roulant qui ne roule pas assez, comme p. ex. des semi-remorques qui restent inutilisées ou qui reviennent à vide. Il n'est donc pas exclu qu'un système flexible et/ou partagé de 'Trailer as a Service' soit développé. Avec 4 sites de production (Waregem et Tournai, chacun ayant décroché un Factory of the Future Award + 2 autres sites en Allemagne et en Roumanie), 525 employés à temps plein, un chiffre d'affaires de 140 millions d'euros et 2.800 semi-remorques à fond mouvant et bennes en acier et en aluminium, Stas ne cesse de développer ses projets pour l'avenir.

Un humaniste fan de hip-hop capable de faire face à toutes les situations

Contre toute attente, De Man, qui est aujourd'hui âgé de 42 ans, est politologue de formation. Cela peut sembler atypique pour ce genre de poste, mais De Man sait parfaitement pourquoi il a été recruté par le propriétaire de l'époque. "Étant donné qu'ici, c'est surtout la technologie qui permet de se distinguer, sur le plan stratégique, il fallait un homme de contact. Autrement dit, je compte sur le soutien de mes ingénieurs sur le plan technologique, mais je dois modeler l'avenir en tenant compte de l'aspect humain."

Quand on est Capricorne comme De Man, on est déterminé, loyal, optimiste et travailleur. Avec lui, l'avenir de Stas est écrit dans les étoiles. De Man se détend en voiture en écoutant des podcasts, comme 'De 7' (du journal flamand De Tijd), ou encore l'hilarant mais très instructif 'Nerdland'. Son péché mignon, c'est d'écouter du hardstyle à plein volume. Côté musique, De Man est également resté fidèle au hip-hop des années 90. Mais quelle que soit la musique qui passe dans les haut-parleurs, rien ni personne ne peut l'amener sur la piste de danse, avoue-t-il en riant. Ce qui compte avant tout, ce sont les copains et les chopes au comptoir. Au moins une fois par semaine, ce grand humaniste commence sa journée, de préférence le plus tôt possible, en courant 15 kilomètres à pied, après quoi il a l'impression d'être 'The King of the Day.'

Pour conclure notre entretien, le jeune quadragénaire explique pourquoi sa devise est 'ce qui ne va pas, n'existe pas'. Pour lui, ce qui compte avant tout, c'est d'arriver à ce que l'enthousiasme qu'il met à se battre pour trouver des solutions soit si contagieux que toute son équipe le suive dans son élan. 'Make it happen, whatever the odds'... Telle est sa mission !