Auteur: Karl D’haveloose

Weer zo’n warme augustusdag. Gelukkig heb ik weinig verkeer en werken moeten trotseren om de oude en gigantische Philips-site in Turnhout te bereiken. Het is even zoeken, want deze site biedt nu plaats aan heel wat innovatieve bedrijfjes, waaronder MyCreation, de afdeling geprinte verlichting van Signify die zelf ontstond uit Philips Lighting. Ik krijg mijn espresso, black, no cream, no sugar & no-nonsense van een strijdvaardig duo uit Nederland, namelijk Lars Waumans en Kevin Raaijmakers. MyCreation kan je zien als een autonome scale-up binnen Signify, voor alles wat op maat bestelde 3D-printgemaakte verlichting betreft. Let’s get it on.

Lars Waumans (in dit artikel afgekort LW) is in de lead voor het technologische gedeelte van dit interview, hij is trouwens ook Head of R&D 3D Printing bij Signify . Kevin Raaijmakers, CCO (hier afgekort tot KR) is verantwoordelijk voor de volledige tak verkoop en business development van deze verlichtingsspecialist.

“MyCreation, dat enkel 3D-geprinte producten maakt, telt 4 klantenniveaus” verduidelijkt KR. “Grote eindverbruikers van verlichting uit vooral retail, zoals Mac Donalds, Albert Hein, Carrefour, Shell, We work,… behoren tot het eerste en grootste klantenniveau. Voor deze klanten gebruiken wij de 3D-printtechnlogie om dedicated producten te maken in samenwerking met de klant.”

“Een tweede doelgroep is de verlichtingsdistributie zelf, die als eindklant dan weer ook industriële, gebouwen gerelateerde of commerciële en B2B-eindklanten hebben. We spreken hier in hoofdzaak over renovaties van kantoren, banken, scholen en ziekenhuizen. De 3D-printtechnologie zorgt ervoor dat we aan deze klanten een grote productvariatie kunnen aanbieden Een derde doelgroep zijn architecten en bouwpromotoren, zeg maar beslissers en voorschrijvers van verlichting in alle soorten bouwprojecten. Deze zijn vooral bezig met het decoratieve element, zoals in hotel- en leisuresegment. En finaal is er de eindconsument zelf, die voorlopig puur online, MyCreation-verlichting kan laten printen. In principe kan je nog Philips Hue en andere verlichtingsfabrikanten (zoals Prentalux in de US) als een extra klantenniveau zien, want ook onze 3D-printafdeling maakt luminaires in samenwerking met deze Signify- brands”, concludeert onze salesverantwoordelijke.

Print-on-demand, inhouse fast fullfilment en zero inventories

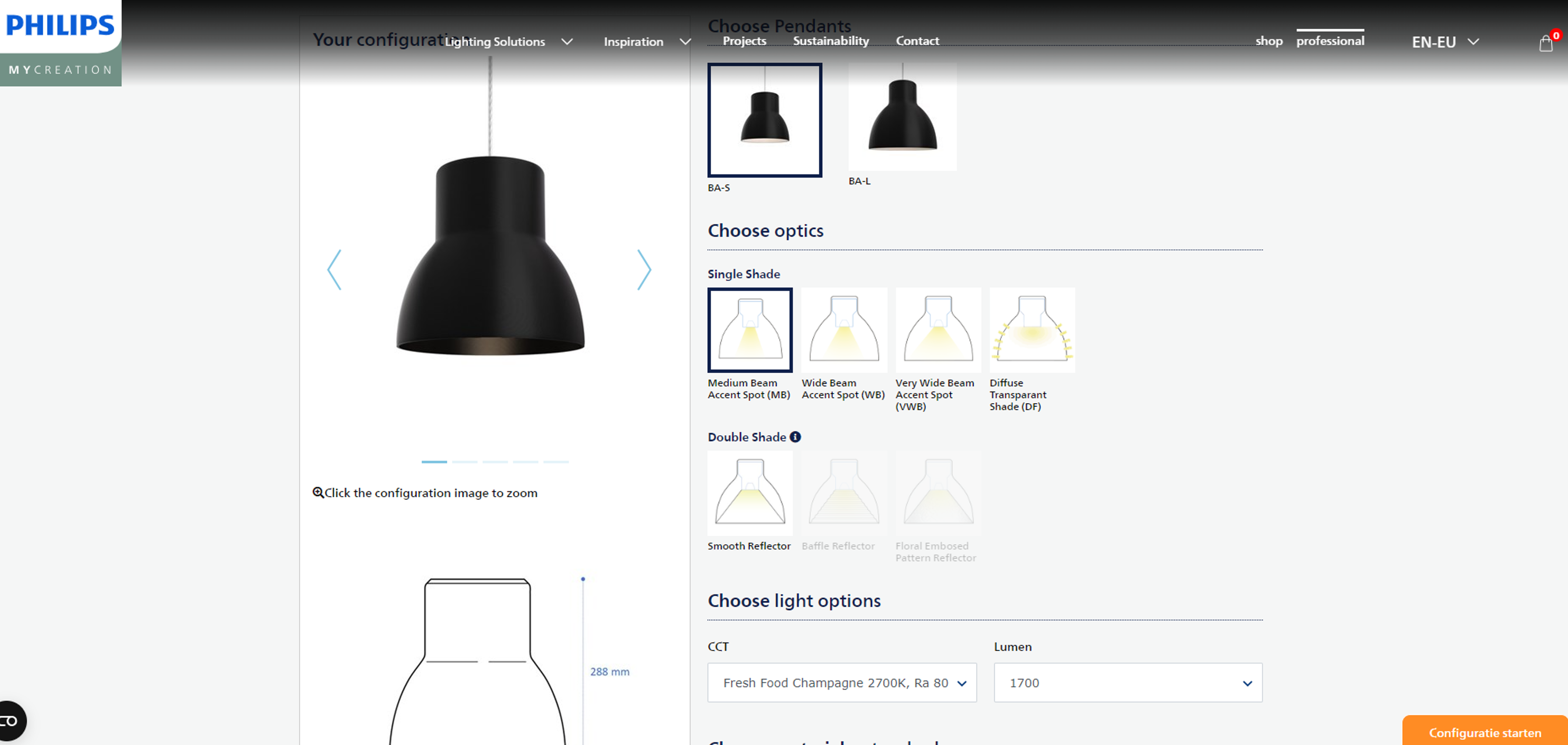

Zowel de B2B- als B2C-klanten bestellen finaal ergens via de onlineconfigurator van MyCreation. Bijna alle downlightcomponenten van Signify worden nu geprint. Naast eigen productie worden nu de eerste verkennende oefeningen gemaakt met andere externe verlichtingsmerken (lees collega’s). Dat laatste lijkt op het eerste zicht niet evident, maar daarom skippen we even naar het competitieve landschap in de verlichtingswereld.

Competitief landschap = gas geven voor voorsprong

LW neemt even het technologische competitieve plaatje voor zijn rekening. “Onze default benchmark is het standaardproduct zoals we het vandaag kennen: het moet beter, goedkoper en/of duurzamer ontwikkeld en gemaakt worden.”

Kortom, LW bedoelt eigenlijk dat in het huidige landschap van aanbieders, je moeilijk nog het verschil kuntt maken, tenzij je wel iets unieks en onderscheidend maakt. Maar dan is er de vraag hoe je het gaat vermarkten.

Nederland staat momenteel al vol van 3D-proposities en websites voor geprinte producten uit kunststoffen en metaal. Dat is niet het punt dat LW wil scoren. Al deze gespecialiseerde bedrijven hebben meestal een one off-product, of misschien 10 stuks maximum.

“Wat MyCreation hier aan het doen is”, vervolgt LW, “is technologie die eigenlijk gemaakt is voor beperkte output te transformeren in een massaproductiemodel.”Hij voegt daar verder ook aan toe dat het niet alleen gaat over hoe je dat in godsnaam gaat doen, maar dat het ook nog duurzaam, flexibel, betaalbaar en kwalitatief moet gebeuren.

Het feit dat zowel de hard- als de software voor de huidige 3D-printen geënt is op beperkte productiehoeveelheden, betekent dat het team van MyCreation de mosterd zelf moet gaan maken in plaats van ze elders te halen. Maar dat brengt tevens met zich mee dat andere collega’s beginnen te beseffen dat het huiswerk dat hier werd gemaakt, nu te lang duurt en té duur is om het ook nog eens zelf te gaan ontwikkelen. Het lijkt dan ook steeds meer een binnenkopper om voor heel grote geprinte series verlichtingsmodules te gaan aankloppen bij MyCreation.

“Het segment van 3D-geprinte verlichting is nu een 30-tal bedrijven groot, waaronder 2 grote bedrijven en 28 heel kleine spelers”, benadrukt LW. “De drempel om grote productie te gaan doen is enorm hoog, want er bestaat zo niet een leverancier van printers, aangepaste software en automatisering om een technisch gereglementeerd onderdeel in massa te gaan printen.”

KR vervolledigt even. “Het experimenteren met de ontwikkeling, prototypen, en laat staan 10 producten zonder tijdsdruk en kostencalculatie te gaan printen lukt nog. Maar om duizenden stuks economisch rendabel, op tijd en met stabiele kwaliteit te printen, dat wordt een opgave.”

Functionele verlichting, zoals in veel werkomgevingen, wordt gemaakt uit heel hard polycarbonaat plastic, dat moeilijk print. De printechnologie van MyCreation is zodanig geoptimaliseerd dat deze materialen goed kan verwerken. Dit in tegenstelling tot de meeste printplastics die aangewend worden. Deze zijn zacht en kunnen in hoofdzaak gebruikt worden voor decoratieve toepassingen (wat maar een gelimiteerd gedeelte van de markt is).

Verder print MyCreation daar waar gevraagd ook met Hero-materialen. Een Hero-materiaal (een materiaal met een verhaal) is meestal wat het zegt, een uitdagende, duurzame, gerecycleerde grondstof die moeilijk printbaar is (in dit geval gerecycleerd pvc van visnetten).

NASCAR-APPROACH en MODULAIR ENGINEEREN

Het zakenmodel van MyCreation is best vergelijkbaar met Nascar-getunede racewagens, die vertrekkend vanaf een standaardmodel door het team op maat getransformeerd en gepersonaliseerd worden.

Concreet betekent dit dat het techteam van MyCreation constant bezig is om bestaande standaardprinters deels te slopen, het met nieuwe componenten te upgraden – inclusief eigen software – en tegelijkertijd ook de automatische aan- en afvoer van het printmateriaal heruitvindt.

MyCreation is een heel kleine entiteit binnen Signify, dat 27.000 mensen telt, goed voor 6 miljard USD dollar in 176 landen, dit in alle mogelijke toepassingen voor binnen-en buitenverlichting.

“MyCreation telt amper 100 medewerkers in o.a. Nederland, België, Hongarije, Amerika en Australië”, verduidelijkt KR. “De verlichtingsmarkt biedt zoveel diversiteit in producten en designs, dat het niet bij te houden is. Als verlichtingsleverancier worstel je met een breed pallet smaken, designs en functionaliteiten. Het is dus moeilijk om je hoeveelheden onderdelen vooraf correct in te schatten, te voorspellen en te sourcen. Dergelijke manier van forecasten lijkt eerder op professional gambling”, schatert hij.

Aanvullend bij die Nascar-aanpak, moet dergelijk zakenmodel dus heel dicht bij het ontkoppelmoment van de klant staan, waarbij je productie en supply chain onmiddellijk kan volgen met zo weinig mogelijk voorraden. Om je toeleverketen zo optimaal mogelijk te managen, is modulair ontwerpen noodzakelijk. Je gaat je producten voor MyCreation, zodanig ontwikkelen dat non-printables, zoals die LED-lamp die je bestelt in China, zomaar even in anderhalf miljoen toepassingen identiek dezelfde is. Die modularisatie gaat zo ver dat in veel gevallen, ongeacht het ontwerp en model, reeds voor 80 % identieke modulaire componenten gebruikt wordt.

Over groot licht en veel lucht: de duurzame opdracht

Luminaires en lampenkappen zijn vaak groot en bevatten heel veel lege ruimtes, terwijl ze amper wat wegen. Dat betekent dat het continentaal verschepen van veel volume, weinig gewicht en veel lucht, vandaag de dag niet duurzaam, betaalbaar en tijdsefficiënt kan gebeuren.

Je kan dus beter overal ter wereld je eigen printfabriek gaan neerpoten, waar je digitale printontwerp ingeladen wordt en ter plaatse – dicht bij de klant – gemaakt kan worden. Australië bijvoorbeeld importeert nog altijd heel veel uit China, met als leadtimes vlug een vijftal weken. Het wordt dus steeds logischer om daar lokaal te printen, wat MyCreation dan ook doet.

LW vult graag aan dat de Nascar-aanpak, globaal ook aangevuld wordt met de Mc Donalds-aanpak. Overal ter wereld gebeurt de productie, de samenstelling en het assortiment identiek. LW gebruikt het Mc Donalds-model niet toevallig. Laat dit bedrijf nu bijvoorbeeld een klant van MyCreation zijn voor een specifiek model, dat eerst in Argentinië, vervolgens in Australië, dan Japan en pas later in Europa besteld kan worden. Het feit dat we overal lokaal hetzelfde kunnen printen zorgt er voor dat overal binnen 3 weken geleverd wordt.

Innoveren als een startup en werken aan het printen van morgen

Mycreation experimenteert met uitdagende materialen (Heromaterialen) en printdesigns. Dat kan en mag omdat deze unit als start-up instaat voor kritische en belangrijke innovaties binnen Signify. Een 28-tal mensen binnen de organisatie is bezig met IT en Engineering, waarvan er een tiental mensen bezig zijn met R&D naar materialen, filament- en printtechnologie. Binnen dat team zitten dan specifieke materiaal-, proces-, print-, design-, software- en printerspecialisten, De teams werken natuurlijk ook samen met gespecialiseerde partners zoals Polymaker, dat printfilament co-creëert voor MyCreation.

Volgende conceptoefening is een volledig op maat ontwikkelde printer, die gerealiseerd wordt in samenwerking met machinebouwers. De uitdaging is grote volumes, maar ook soms grote formaten, die economisch interessant en snel te printen zijn. Dergelijke printers bestaan tot op heden niet. Het team van MyCreation is nu technologisch bezig met de printnormen van de volgende jaren, want wat nu mogelijk is, is niet conform de verwachtingen van de volgende decennia. Weet dat het uiteindelijk de bedoeling is om op termijn alle producten van Signify te printen, waar, hoe en wanneer ook.

Uiteindelijk draait het ultieme zakenmodel rond design, diversiteit, duurzaamheid en snelheid. “Een specifiek voor jou gemaakt en uniek product, dat duurzaam geproduceerd en snel moet geleverd worden. Sommige mensen begrijpen nog altijd niet dat iets printen volstaat door een CAD-file naar ons op te sturen. Hier wordt een design gemaakt om omgekeerd – dus additief – te gaan opbouwen, dit met zo weinig mogelijk gebruikt materiaal en met minder componenten, lijmen en verbindingsmateriaal. Dit gebeurt door een soort Quickscan, waardoor MyCreation de klant kan melden of het haalbaar en zinvol is om het voorgestelde product helemaal te gaan printen.”

Mycreation digital

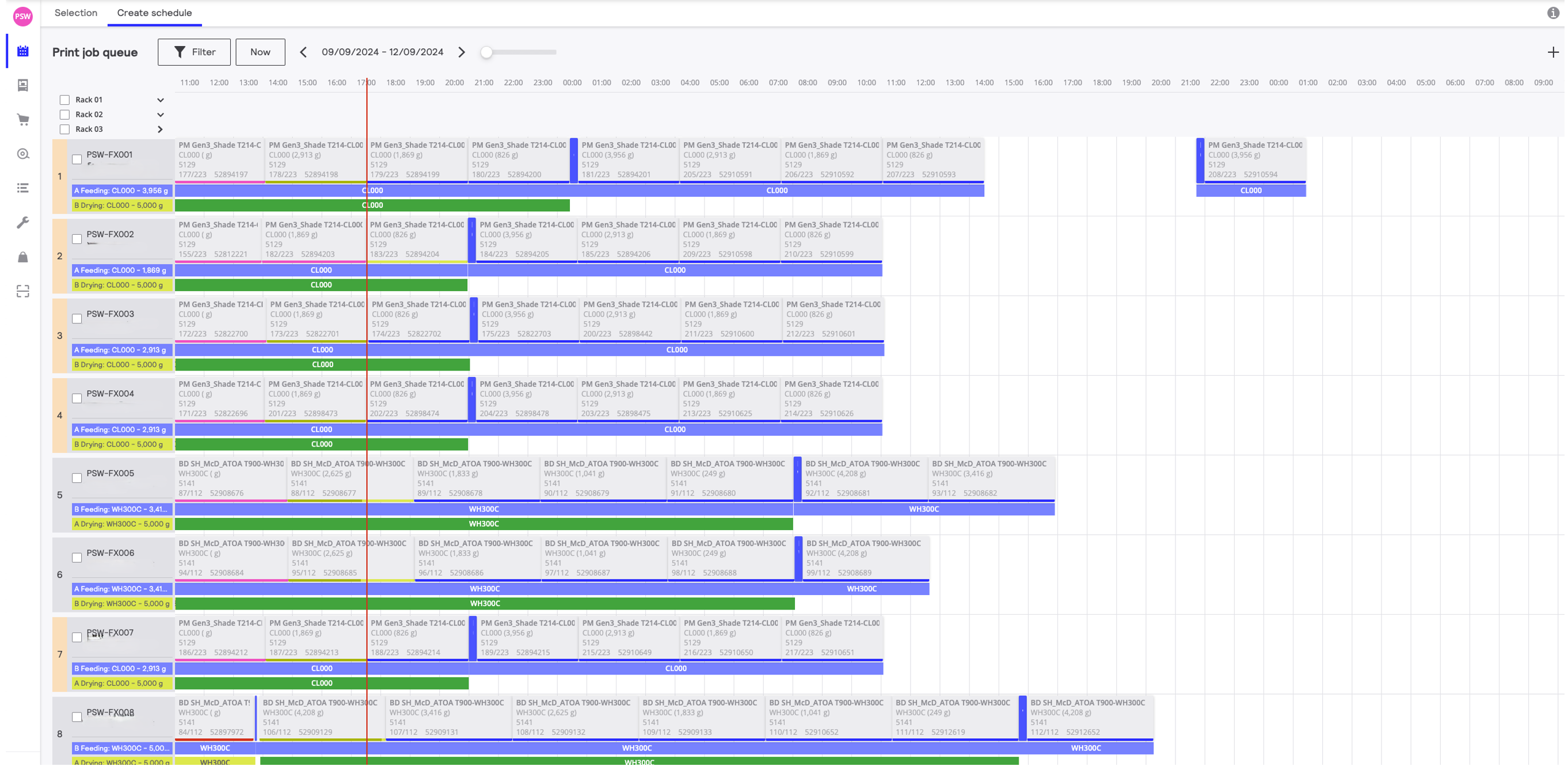

Een 3D-printbedrijf werkt sowieso digitaal als proces, waar de maakfile (Gcode) ook waar je wil ter wereld in de cloud down te loaden en te printen is. MyCreation heeft zijn eigen printermanager ontwikkelt, die alle instelparameters, hoeveelheden, etc. overal ter wereld stuurt. Uiteraard is iedere printer voorzien van de nodige sensoren en camera’s om de productie te monitoren en stilstanden of defecten te melden.

Momenteel loopt er een pilot met automatic printscheduling voor alle printfarms, die via AI berekent welke orders, in welke volgorde en met de minste materialenwisssels optimaal ingepland worden. Finaal is het de bedoeling dat als laatste stap de printscheduler en de printplanner mondiaal zo afstemmen, dat ze ook rekening houden met variabelen, zoals machinestilstand en onderhoud.

De backbone van de volledige organisatie is SAP ERP vanuit de groep, met aangepaste PLM en eigen ontworpen MES. Wat AI betreft, werkt Signify met de grote platformen van Amazon en Microsoft, maar voor de vertaling naar specifieke toepassingen wordt het maatwerk intern gevoerd.

We schetsen tot slot nog even het voordeel van nieuwe printtechnologie en preassembled. MyCreation werkt nu aan een nieuw printertype, waamee nog sneller (lees economisch attractief) en met nog meer detail geprint kan worden. Als deze printertechnologie is uitontwikkeld, gaat dit Mycreation nieuwe voordelen geven qua vorm, dimensies (kleinere producten) en kosten.

Gepassioneerde wining- and running mates

Lars is een Schorpioen, productiedatum 1973 en studeerde Technische Natuurkunde (Master of Physiq) aan de Technische Universiteit Eindhoven. Lars is verslaafd aan hardlopen, liefst in de bergen. Hij lust achteraf wel een goed glas Italiaans of Chileense rode wijn. ‘Never, ever, give up’ past dan compleet als credo voor zowel werk als hobby. Voor Lars is er altijd wel een manier, misschien anders dan je eerder probeerde, om te bereiken wat je ambieert, zolang je maar blijft volhouden.

Kevin is een Kreeft van 1979 en studeerde een Master Bedrijfsbeheer te Nyenrode. Kevin loopt toevallig ook, maar dan ‘platter’, door de natuur. Hij wis ondertussen een vrij grote voorraad wijn aan te leggen. Kevin koopt niet de facto de duurste wijn, maar zal ook nooit meer slechte flessen drinken, schertst hij. Wat de smaken en origines betreft, is hij een tamelijke purist: “Een Pinot Noir moet uit de Ahr en een Sangiovese uit Toscane komen.” Raaijmakers poneert ‘Persistence is irresistable’ als leitmotief. Anders gezegd, doorzettingsvermogen is heel aantrekkelijk en begeistert onbewust je volledige naaste omgeving.