Auteur: Karl D’haveloose

Aujourd'hui, c'est encore une de ces journées d'août où la chaleur est plutôt pesante, mais fort heureusement, la circulation et les travaux routiers n'ont pas été trop pénibles pour arriver jusqu'au gigantesque ancien site de Philips, à Turnhout. Une fois sur place, il faut chercher un peu, car ce site abrite aujourd'hui un grand nombre de petites entreprises innovantes, dont MyCreation, la division de Signify spécialisée dans l'éclairage imprimé en 3D, elle-même née des activités de Philips Lighting. Mon expresso, noir, sans crème et sans sucre – simple et efficace à souhait –, m'est servi à table par le duo très dynamique que forment les deux Néerlandais Lars Waumans et Kevin Raaijmakers. MyCreation peut être considérée comme une scale-up au sein de Signify, qui se concentre sur tout ce qui touche à l'éclairage imprimé en 3D réalisé sur mesure, selon les souhaits des clients. Et c'est parti !

Lars Waumans (ci-après LW) est le responsable de la partie technologique de cet entretien ; il est d'ailleurs également Head of R&D 3D Printing chez Signify. Kevin Raaijmakers (ci-après KR), CCO, est quant à lui responsable de l'ensemble des activités de vente et de développement commercial de ce spécialiste de l'éclairage.

"MyCreation, qui ne fabrique que des produits imprimés en 3D, a quatre groupes de clients", précise KR. "Les grands utilisateurs finaux d'éclairage, principalement de grandes enseignes telles que McDonald's, Albert Hein, Carrefour, Shell, We work et bien d'autres encore, font partie du premier groupe, qui est aussi le plus important. Pour ces clients-là, nous utilisons la technologie d'impression 3D sur des produits dédiés, en coopération avec les clients eux-mêmes."

"Le deuxième groupe est constitué par les distributeurs d'éclairage, dont les clients finaux sont des entreprises des secteurs de l'industrie, de la construction, du commerce et du B2B. Nous parlons ici principalement de rénovations de bureaux, de banques, d'écoles et d'hôpitaux. La technologie de l'impression 3D nous permet d'offrir une grande variété de produits à ces clients. Le troisième groupe est constitué par des architectes et des promoteurs immobiliers, c'est-à-dire des décideurs et des prescripteurs en matière d'éclairage dans tous les types de projets de construction. Ceux-ci se soucient principalement du caractère décoratif de l'éclairage, par exemple dans les hôtels et les lieux de loisir. Et enfin, le quatrième groupe est constitué des consommateurs finaux eux-mêmes, qui, pour l'instant, ne peuvent faire imprimer les luminaires MyCreation qu'en ligne. En fait, Philips Hue et d'autres fabricants d'éclairage (comme Prentalux aux États-Unis) pourraient constituer un cinquième et dernier groupe de clients, car notre département d'impression 3D fabrique également des luminaires en collaboration avec ces marques de Signify", conclut notre responsable commercial.

Impression à la demande, exécution rapide des commandes en interne et absence de stocks

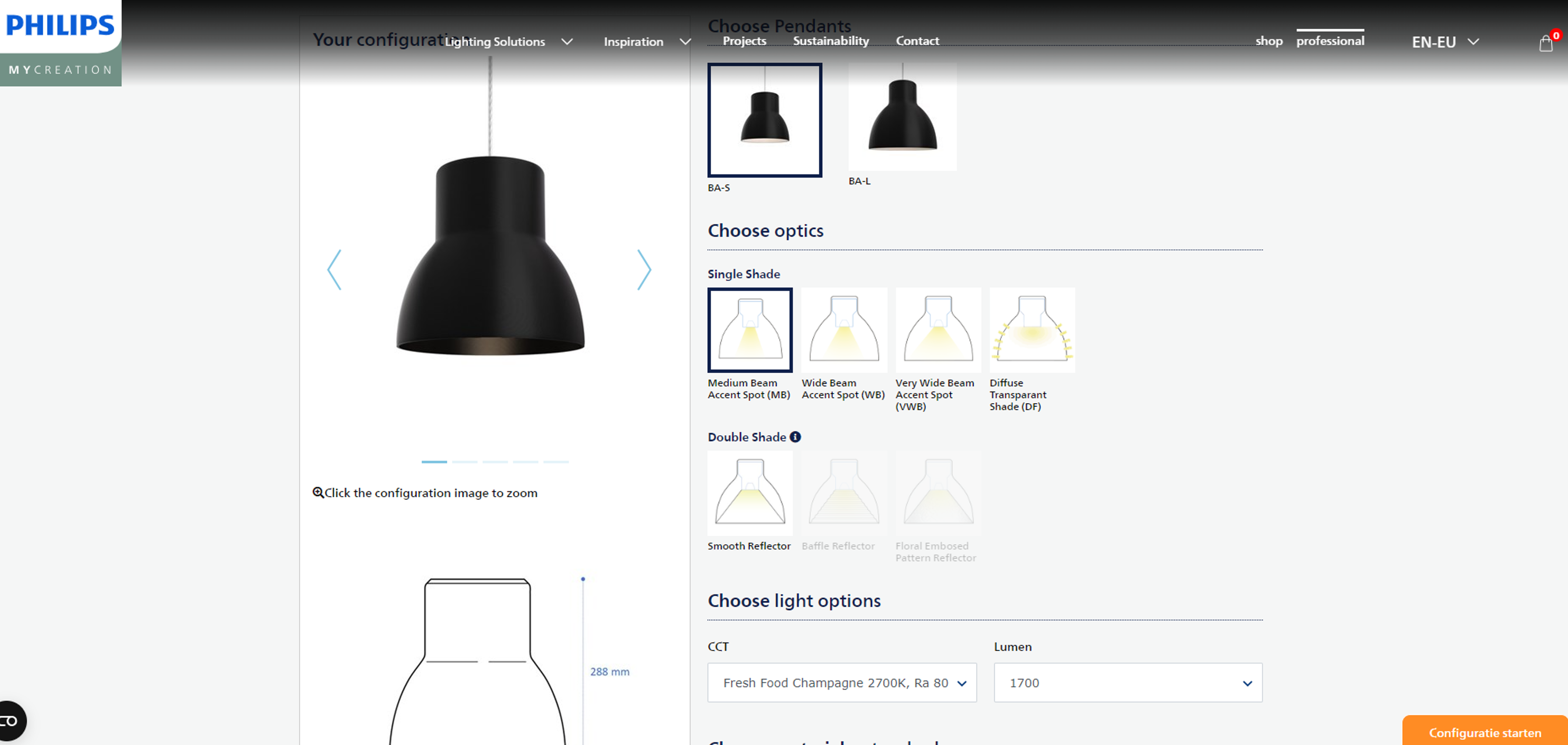

Qu'ils appartiennent à la catégorie B2B ou B2C, tous les clients passent leurs commandes via le configurateur en ligne de MyCreation. Presque tous les composants des plafonniers de Signify sont aujourd'hui imprimés en 3D. Parallèlement à la production permettant de répondre aux besoins en interne, les premières démarches exploratoires sont actuellement menées auprès d'autres marques d'éclairage externes (concurrentes). Ce dernier point peut sembler peu évident à première vue, mais c'est la raison pour laquelle nous allons nous pencher un instant sur la question de la concurrence dans le monde de l'éclairage.

Un marché concurrentiel qui nécessite une accélération pour pouvoir tirer son épingle du jeu

LW brosse brièvement le tableau de la concurrence technologique. "Notre référence par défaut est le produit standard tel que nous le connaissons aujourd'hui – c'est donc lui que nous devons développer et rendre meilleur, moins cher et/ou plus durable". Ce que LW veut dire par là, c'est que dans le paysage actuel des fournisseurs, il est difficile de trouver ceux qui sortent du lot, à moins justement de proposer ce petit quelque chose qui permet de se démarquer, mais la question qui se pose alors est de savoir comment commercialiser un tel produit.

Les Pays-Bas comptent déjà un grand nombre d'entreprises et de sites web proposant des produits imprimés en 3D à base de plastique et de métal. Mais l'objectif de LW est tout autre. Ces entreprises spécialisées fabriquent en effet généralement un produit unique, ou peut-être une dizaine tout au plus.

LW poursuit : "Ce que MyCreation fait ici, c'est transformer une technologie qui est en fait conçue pour une production limitée en un modèle de production en série." Il ajoute en outre que le tout n'est pas de savoir comment diable cela va pouvoir se faire, puisqu'il faudra également que cela puisse se faire de manière durable, flexible et abordable, sans bien sûr perdre de vue la qualité.

Le fait que tant le matériel que les logiciels que l'on utilise actuellement pour imprimer en 3D soient conçus pour produire des quantités limitées signifie que l'équipe de MyCreation doit commencer par créer elle-même ce dont elle a besoin au lieu de se le procurer ailleurs. Mais cela signifie également que d'autres collègues (concurrents) commencent à se rendre compte que le travail que nous accomplissons ici est bien trop long et trop coûteux pour qu'ils commencent à s'y mettre à leur tour. Il devient donc de plus en plus évident de s'adresser à MyCreation pour obtenir des modules d'éclairage imprimés en 3D produits en grandes séries.

"Le segment de l'éclairage imprimé en 3D compte aujourd'hui une trentaine d'entreprises", souligne LW. "Parmi elles, il y a 2 grandes entreprises et 28 acteurs de très petite envergure. Le seuil à franchir pour passer à une production à grande échelle est extrêmement élevé, car il n'y a pas de fournisseur d'imprimantes, ni de logiciels et de systèmes d'automatisation personnalisés permettant d'imprimer en grande série une pièce réglementée sur le plan technique."

KR complète succinctement ce propos : "L'expérimentation autour du développement, du prototypage et, bien sûr, de l'impression de 10 produits, sans contrainte de temps et de calcul des coûts, n'a rien d'insurmontable. Mais imprimer des milliers de pièces de manière économique, dans les délais impartis et en garantissant une qualité stable, voilà le véritable défi auquel nous sommes confrontés."

Comme c'est le cas dans de nombreux environnements de travail, l'éclairage fonctionnel est fabriqué en polycarbonate, un plastique très rigide, qui est difficile à imprimer. La technologie d'impression de MyCreation est optimisée de façon à pouvoir prendre en charge ces matériaux sans aucune difficulté. Et ce alors que la plupart des plastiques utilisés pour l'impression 3D sont souples et peuvent être utilisés à des fins essentiellement décoratives (ce qui ne représente qu'une partie limitée du marché).

En plus de cela, MyCreation imprime également ses produits en utilisant des matériaux Hero, lorsque la demande en est faite. Un matériau Hero (un matériau qui a une histoire) est généralement ce qu'il dit, à savoir une matière première recyclée, durable et difficile à imprimer (dans notre cas, il s'agit de PVC recyclé obtenu à partir d'anciens filets de pêche).

APPROCHE DE TYPE 'NASCAR' et INGÉNIERIE MODULAIRE

Le modèle d'entreprise de MyCreation peut être comparé aux voitures préparées pour les courses de Nascar, qui, à partir d'un modèle standard, sont transformées et personnalisées par l'équipe.

Concrètement, cela signifie que l'équipe technique de MyCreation ne cesse d'éliminer des composants standards de l'imprimante, qu'elle met ensuite à niveau en y ajoutant de nouveaux composants, mais aussi ses propres logiciels, et qu'elle réinvente en même temps les processus d'alimentation et d'élimination automatiques du matériau d'impression.

MyCreation est une toute petite division au sein de Signify, qui emploie 27.000 personnes et réalise un chiffre d'affaires global de 6 milliards de dollars dans 176 pays, pour l'ensemble de ses systèmes d'éclairage d'intérieur et d'extérieur.

"MyCreation compte à peine une centaine d'employés, dans des pays tels que les Pays-Bas, la Belgique et la Hongrie, ou encore en Amérique et en Australie", précise KR. "Il faut savoir que le marché de l'éclairage offre une telle diversité de produits et de designs qu'il en devient impossible de suivre toutes ses évolutions. En tant que fournisseur d'éclairage, vous devez composer avec une immense palette de goûts, de designs et de fonctionnalités, et il est donc très difficile d'estimer, de prévoir et de trouver à l'avance les quantités de pièces dont vous aurez besoin. Cette façon de faire des prévisions s'apparente davantage à une forme de jeu de hasard professionnel", plaisante-t-il.

En complément de cette approche de type 'Nascar', un tel modèle d'entreprise doit donc être très proche du point de déconnexion du client, où l'on peut suivre immédiatement la production et la chaîne d'approvisionnement avec le moins de stock possible. Pour gérer votre chaîne d'approvisionnement de la meilleure façon possible, vous devez concevoir vos produits de manière modulaire. Vous devez développer vos produits pour MyCreation de manière à ce que les produits non imprimables, comme par exemple la lampe LED que vous avez commandée en Chine, soient identiques dans un million et demi de cas.

Cette modularisation va si loin que, dans de nombreux cas, indépendamment de la conception et du modèle, 80 % des composants modulaires utilisés sont identiques.

De grands luminaires et beaucoup d'air – vers plus de durabilité

Les luminaires et les abat-jour sont souvent de grande taille, contiennent beaucoup d'air et ne pèsent pratiquement rien. Cela signifie que le transport maritime vers notre continent d'un volume important, d'un poids faible et d'une grande quantité d'air ne peut à l'heure actuelle pas être effectué de manière durable, abordable et rapide.

Il est donc préférable d'établir votre propre usine d'impression où que ce soit dans le monde, où votre projet d'impression numérique peut être chargé et réalisé sur place, près de vos clients. L'Australie, par exemple, importe toujours beaucoup de produits de Chine, ce qui implique des délais de livraison atteignant facilement cinq semaines. Il est par conséquent de plus en plus justifié d'imprimer localement, comme le fait MyCreation.

LW tient à ajouter qu'à l'échelle mondiale, l'approche de type 'Nascar' est également complétée par l'approche de type 'McDonald's'. Dans le monde entier, la production, la composition et l'assortiment sont identiques. LW n'utilise pas le modèle de McDonald's par hasard. Prenons l'exemple d'une entreprise cliente de MyCreation pour un modèle spécifique, commandé d'abord en Argentine, puis en Australie, puis au Japon, et enfin en Europe. Le fait que nous puissions imprimer la même chose localement à tous ces endroits garantit une livraison dans les 3 semaines, où que ce soit.

Innover en tant que jeune pousse – et œuvrer à l'impression de demain

Mycreation expérimente en utilisant des matériaux exigeants (matériaux Hero) et des modèles d'impression. Cela est possible grâce au fait qu'en tant que jeune pousse, cette division garantit des innovations critiques et essentielles au sein de Signify. Quelque 28 personnes au sein de son organisation travaillent dans les domaines de l'informatique et de l'ingénierie, dont une dizaine dans la R&D, permettant ainsi d'optimiser les matériaux, les filaments et la technologie d'impression. Au sein de cette équipe, on trouve donc des spécialistes des matériaux, des procédés, de l'impression, de la conception, des logiciels et des imprimantes. Les équipes collaborent naturellement aussi avec des partenaires spécialisés tels que Polymaker, qui cocrée les filaments d'impression utilisés par MyCreation.

Le prochain exercice conceptuel consistera à réaliser une imprimante entièrement personnalisée, en collaboration avec des constructeurs de machines. Le défi sera de pouvoir imprimer en grandes séries, mais aussi parfois en grandes dimensions, de manière économique et rapide. De telles imprimantes n'existent pas à ce jour. L'équipe de MyCreation est aujourd'hui engagée dans un parcours technologique visant à définir les standards d'impression des années à venir, car ce qui est possible aujourd'hui n'est pas conforme aux attentes qui seront exprimées au cours des prochaines décennies. Rendez-vous bien compte que l'objectif ultime est de pouvoir imprimer à terme tous les produits de Signify, où, comment et quand l'entreprise le souhaite.

En fin de compte, le modèle économique idéal s'articule autour de la conception, de la diversité, de la durabilité et de la rapidité. Avec pour résultat un produit unique conçu spécifiquement pour vous, fabriqué de manière durable et livré rapidement. Certaines personnes ne comprennent toujours pas que, pour imprimer quelque chose, il suffit de nous envoyer un fichier CAO. Ici, une conception est mise au point pour construire le produit à l'envers, c'est-à-dire de manière additive, en utilisant le moins de matériaux possible et en réduisant le nombre de composants, d'adhésifs et de matériaux d'assemblage. Cela se fait au moyen d'une sorte de 'Quick scan', qui permet à MyCreation de faire savoir au client s'il est possible et judicieux d'aller jusqu'à la phase d'impression du produit proposé.

Le volet numérique de Mycreation

Une entreprise d'impression 3D travaille d'office dans un environnement numérique, le fichier de commande (Gcode) pouvant également être téléchargé et imprimé n'importe où dans le monde, grâce au cloud. MyCreation a développé son propre gestionnaire d'impression qui peut envoyer tous les paramètres de configuration, les quantités et autres partout dans le monde. Et bien sûr, chaque imprimante est équipée des capteurs et caméras nécessaires pour surveiller la production et signaler tout arrêt ou toute défaillance.

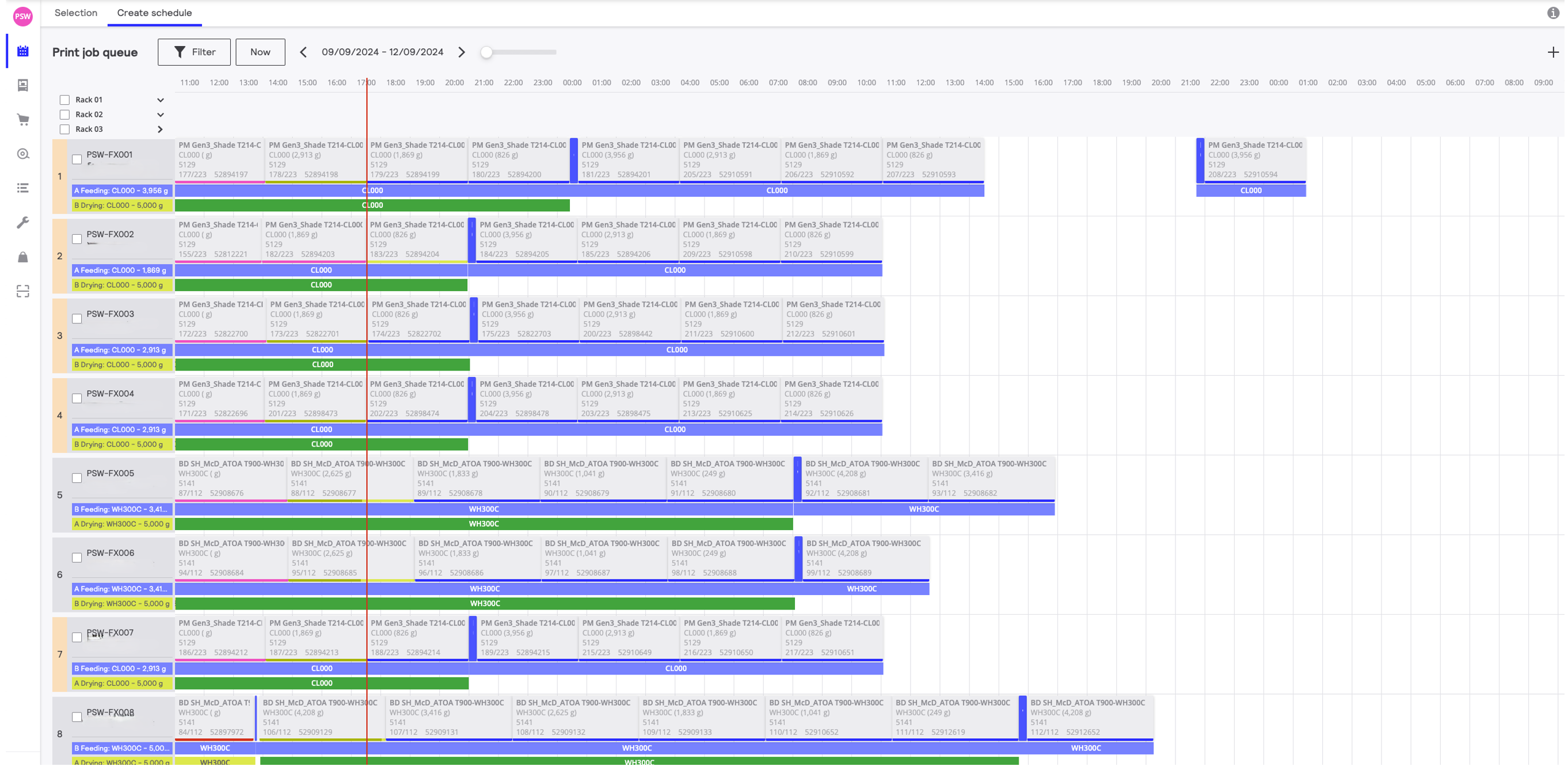

Un projet pilote de programmation automatique des impressions pour toutes les fermes d'impression est actuellement en cours de réalisation. Ce projet fait appel à l'IA, permettant ainsi de déterminer quelles commandes peuvent être planifiées – et dans quel ordre –, de manière à optimiser la rentabilité et à réduire au minimum les changements de matériaux.

L'objectif final est de faire en sorte que le programmateur d'impression et le planificateur d'impression puissent s'aligner au niveau mondial, de manière à pouvoir prendre en compte des variables telles que les arrêts des machines et les opérations de maintenance.

Le pilier de l'ensemble de l'organisation est le PGI SAP du groupe, complété par un logiciel de gestion du cycle de vie des produits (PLM) personnalisé et un logiciel de pilotage de la production (MES) conçu en interne. Pour ce qui est de l'IA, Signify utilise les principales plateformes d'Amazon et de Microsoft, mais pour la transposition dans des applications spécifiques, un travail de personnalisation est effectué en interne.

Quelques explications sur les avantages des nouvelles technologies d'impression et du pré-assemblage. MyCreation met actuellement au point un nouveau type d'imprimante, capable d'imprimer encore plus rapidement (c'est-à-dire de manière plus rentable) et avec encore plus de détails. Une fois développée, cette technologie d'impression offrira à MyCreation de nouveaux avantages en termes de formes, de dimensions (produits plus petits) et de coûts.

Des compagnons tous deux passionnés de vigne et de course à pied

Lars est un Scorpion, né en 1973, qui a étudié le génie physique (Master of Physics) à l'université technique d'Eindhoven. Il est passionné de course à pied, de préférence en montagne, et apprécie un bon verre de vin rouge italien ou chilien après l'effort. 'Never, ever, give up' est le credo qu'il met en pratique aussi bien dans son travail que dans son temps libre. Pour Lars, il y a toujours un moyen, peut-être différent de celui que vous avez déjà essayé, d'atteindre ce à quoi vous aspirez, à condition de persévérer.

Kevin est quant à lui un Cancer, né en 1979, qui a obtenu une maîtrise en gestion d'entreprise à l'université de Nyenrode. Kevin aime lui aussi la course à pied, mais plutôt sur terrain plat, à travers la nature, et sa cave compte aujourd'hui un grand nombre de bonnes bouteilles. Kevin n'achète pas systématiquement le vin le plus cher, mais il ne boira plus jamais de mauvaises bouteilles, plaisante-t-il. En termes de saveurs et d'origines, il se montre très puriste : "Un Pinot Noir doit venir de l'Ahr et un Sangiovese de Toscane", dit-il. Le leitmotiv de Raaijmakers est 'Persistence is irresistible', ce qui signifie que la persistance est très attrayante et qu'elle provoque inconsciemment la convoitise de tout l'environnement immédiat.