Auteur: Karl D’haveloose

Il n'y a rien de mieux que de remettre en question ses propres perceptions et idées préconçues juste avant le passage à l'année suivante – et en tant qu'éditeurs/organisateurs de contenus/événements liés à la technologie dans le secteur industriel, nous tenons à vous donner un avant-goût de ce que les constructeurs de machines attendent de cette nouvelle année, après une année 2023 plutôt mouvementée. Avec les salons que nous organiserons en 2024 (Indumation.be 2024, D2M 2024 et ABISS 2024), nous restons bien présents sur les marchés de l'automatisation, de la fabrication et de la numérisation.

Cette fois-ci, nous n'allons pas nous contenter d'une simple interview, puisque nous allons nous tourner vers notre collègue néerlandais, Franc Coenen, l'éditeur de Solutions Magazine, de Made In Europe et de 3D Print Magazine. L'ancienneté et les connaissances de Coenen sur tout ce qui touche à l'industrie manufacturière de pointe et à la construction de machines dernier cri vous permettront, à la lecture du présent article, de déterminer si la Belgique et les Pays-Bas sont confrontés aux mêmes problèmes et, plus important encore, si les deux pays sont en mesure d'en retirer les mêmes avantages à brève échéance.

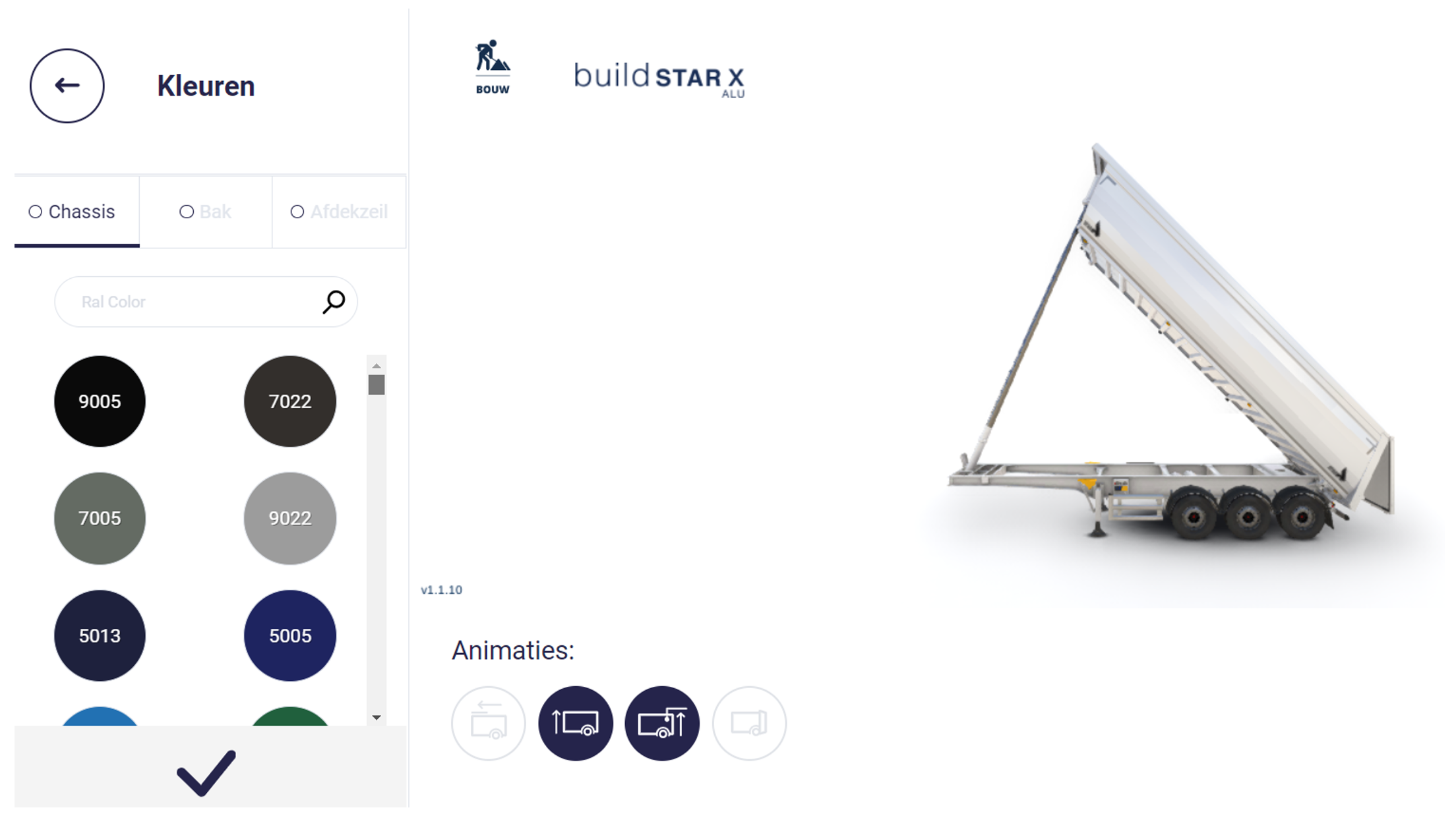

Nous faisons un saut chez Pieter-Jan De Man, directeur de Stas (fabricant de semi-remorques : bennes et semi-remorques à fond mouvant) et de Squadron (transformation numérique des PME manufacturières), pour y déguster un bon petit expresso en sa compagnie. Coenen et moi avons spécifiquement choisi De Man parce qu'il est aussi bien du côté des constructeurs de machines et de leur écosystème que du côté du marché de la transformation numérique et de l'automatisation des petites entreprises manufacturières.

Ce que nous cherchons essentiellement à connaître du directeur général, c'est le regard qu'il porte sur 2023, les projections qu'il envisage pour 2024, mais aussi et surtout les défis, les opportunités, les écueils et les thèses à long terme qu'il entrevoit pour tous ceux qui construisent des systèmes high-tech et qui fabriquent des composants de pointe – autrement dit, pour l'ensemble de la chaîne de valeur et d'approvisionnement de la construction de machines.

2024 : annus horribilis, année charnière ou véritable catastrophe ?

De Man résume la situation : "En ce qui concerne notre secteur, la chaîne d'approvisionnement s'est partiellement rétablie, mais la demande reste faible, les marges sont sous pression et l'argent a de nouveau un coût, mais... la bonne nouvelle est que nous prévoyons un basculement en 2024."

"Notre secteur n'est pas le seul à faire face à des difficultés ; pour s'en rendre compte, il suffit d'observer la fermeture définitive de MC Three Carpets. Depuis les années 80, leur bâtiment trônait fièrement le long de l'E17 et était même devenu une véritable icône de l'industrie du tapis. Mais le manque de liquidités à court terme a fini par avoir raison de l'entreprise – et il faut savoir que la plupart des entreprises ne font pas faillite à cause d'une accumulation de pertes, mais plutôt à cause d'un manque périodique de liquidités."

En effet, l'argent n'est plus gratuit et les entreprises qui étaient sous perfusion depuis déjà un certain temps sont en train de disparaître du marché l'une après l'autre. Coenen est lui aussi pour le moins surpris que personne n'ait vu venir tout cela. Même si l'on parle à nouveau d'une baisse de l'inflation et d'une diminution des taux d'intérêt à long terme, ces choses ne se produisent pas du jour au lendemain. Le marché prévoit actuellement 6 baisses des taux d'intérêt pour l'année 2024. Mais les plus réalistes craignent que ce marathon des taux d'intérêt se poursuive pendant encore un certain temps.

La recyclabilité et la modularisation sont en train de devenir un atout stratégique et commercial.

De Man est convaincu que, si nous voulons une prospérité durable, nous allons devoir consommer et produire différemment. De Man ne s'attend pas à ce que les gouvernements européens et nationaux deviennent les véritables promoteurs de la durabilité et de la circularité pour notre industrie dans la pratique. C'est plutôt l'industrie elle-même qui devra répondre à ce besoin impérieux, et il s'étonne que certaines entreprises pensent encore qu'il s'agit là d'un simple effet de mode coûteux et inutile. À l'heure actuelle, le cocktail toxique que créent les tensions géopolitiques, les perturbations constantes des chaînes d'approvisionnement et la rareté des ressources, des matières premières et de la main-d'œuvre oblige déjà les fabricants d'équipement d'origine et leurs chaînes d'approvisionnement à élaborer de nouveaux modèles d'entreprise flexibles, mais surtout durables.

L'aluminium ne rouille pas – la durabilité a son prix, et se retrouve à la fois dans vos pertes et vos profits.

De Man : "En Belgique, nombreux sont les clients qui n'ont pas encore commencé à revoir leur copie. La fabrication de semi-remorques en aluminium nécessite beaucoup d'énergie et de matières premières. Mais l'aluminium ne rouille pas (des expériences sont également en cours avec des cuves en PVC durables), ce qui signifie qu'il peut être utilisé sur la route sans avoir été traité. Il faut savoir qu'en Espagne, 50 % des semi-remorques circulent déjà sans traitement et qu'au Royaume-Uni aussi, les clients optent de plus en plus souvent pour des versions non traitées."

"En d'autres termes, chez nous, nul besoin d'acheter et d'appliquer de la peinture, ni de la prétraiter, et il n'est pas non plus nécessaire de l'enlever par la suite. Il faut convaincre le client qu'il pourrait tout aussi bien appliquer son autocollant directement sur l'aluminium au lieu du blanc Scania ou du rouge Volvo."

D'après De Man, les solutions rentables/durables consistent à proposer des solutions durables qui sont également moins chères et qui sont parfaitement comparables à une solution non écologique pour laquelle un supplément doit être facturé. Une fois que le client et le fabricant trouvent la durabilité dans les pertes et les profits, la durabilité devient une réalité très sérieuse.

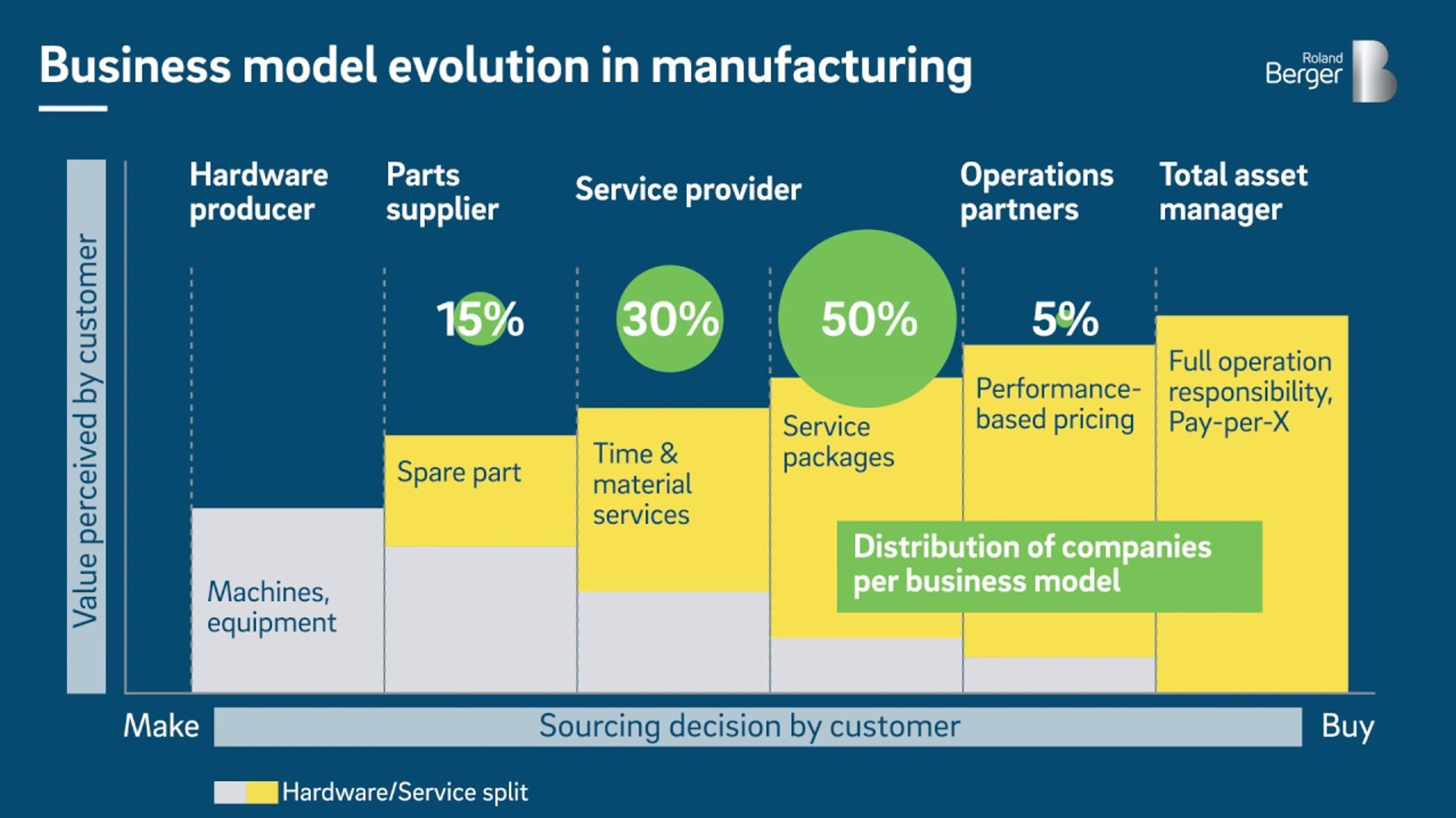

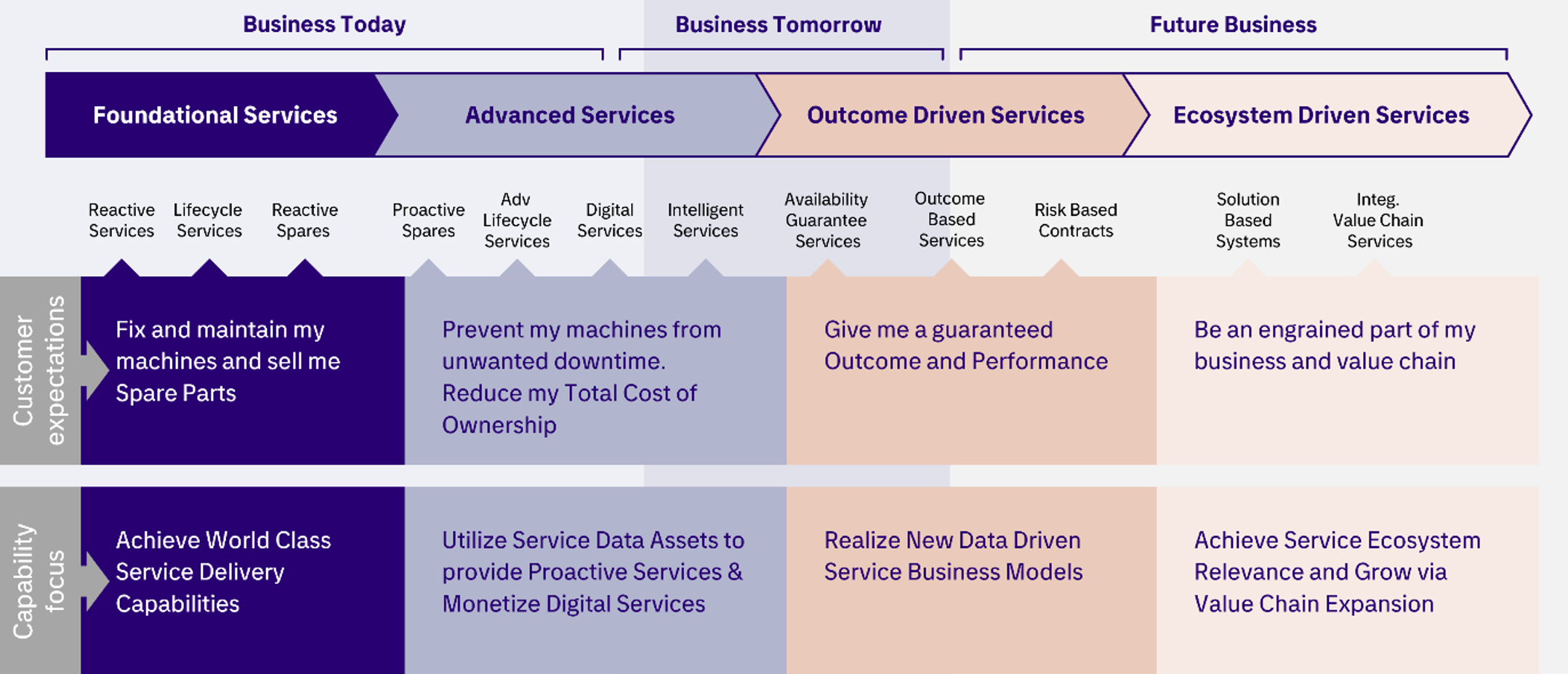

De nouveaux modèles d'entreprise garantissent un cycle de vie plus long des produits (STaaS)

Pour déblayer de la terre lors des travaux de construction de sa nouvelle usine en Roumanie, Stas a utilisé une de ses propres bennes, vieille de 30 ans. Les bennes durent donc de toute évidence (trop) longtemps. Aujourd'hui, on est toutefois en droit de se demander si, en tant que fabricant, on est encore vraiment récompensé pour la fabrication d'un produit de qualité offrant une longue durée de vie. À court terme, il est en effet préférable de vendre un produit qui doit être remplacé plus rapidement. Certains fabricants de bennes de chantier proposent de ce fait des semi-remorques moins chères dont la durée de vie ne dépasse pas sept ans. Mais est-ce vraiment la solution à privilégier ?"

De Man démonte cet argument : "Une stratégie inverse mais révolutionnaire pourrait consister à allonger encore plus la durée de vie et à proposer votre benne ou votre semi-remorque à fond mouvant plus longtemps, mais via votre propre entreprise – en tant que service, dans ce cas, à plusieurs clients. Il s'agirait en quelque sorte d'un modèle 'Stas Trailer as a Service', ou même d'un modèle 'Tip as a Service', où le paiement se ferait en fonction du nombre de bennages effectués."

"Dans ce cas, vous créez automatiquement un modèle du berceau au berceau (C2C), car vous construisez, gérez, possédez et recyclez vous-même votre produit. La grande différence de raisonnement réside dans le fait que le flux de revenus que nous tirons d'un client n'est plus ponctuel, mais qu'il s'agit plutôt d'un flux de trésorerie généré sur le long terme. Le client se débarrasse ainsi de bon nombre de ses responsabilités, mais de nouveaux processus sont mis en place du côté du fabricant, comme par exemple l'entretien, la maintenance, le nettoyage, l'inspection, le démantèlement, etc."

"Si la crise a appris quelque chose à nos clients, c'est certainement qu'avec des taux d'intérêt plus élevés, l'investissement pèse plus lourd sur le bilan, et on se demande de plus en plus à quelle fréquence la semi-remorque achetée sera utilisée, ou si elle peut être répercutée sur le plan commercial."

Un autre argument clé de vente pour le client, qui représente toutefois un défi supplémentaire pour le fournisseur, est que l'achat de la semi-remorque ne figurera plus parmi les actifs roulants dans le bilan. Mais notre trio est unanimement d'avis que, dans ce cas, le fabricant joue également le rôle de banquier.

Coenen confirme qu'un certain nombre de fournisseurs de machines-outils proposent déjà des formules de paiement à l'utilisation (ils ne vendent pas la perceuse, mais le trou). La question que Coenen pose d'emblée est donc la suivante : Que se passera-t-il en cas de nouvelle récession ou de pandémie ? Dans ce cas, le système de paiement à l'utilisation sera mis à mal, car la demande sera moindre. Ce qui, à son tour, rongera les liquidités du fabricant. Quelque part dans la chaîne, cette machine, la benne dans le cas présent, doit être financée, avec la crainte qu'à long terme il ne reste qu'une poignée de fabricants d'équipement d'origine disposant de capitaux suffisants.

De Man souscrit à cette thèse, mais la consolidation dans son secteur est largement derrière lui. Il précise toutefois que les tarifs pour les opérations de bennage, par exemple, peuvent également être calculés de manière dégressive en fonction de la durée totale et de la fréquence d'utilisation, et qu'en cas d'utilisation limitée ou nulle, une clause de tarification plus élevée peut être prévue.

Une plus grande standardisation est inévitable

En poursuivant sur la question des constructeurs de machines qui pourraient proposer leurs produits en tant que services, on s'aperçoit que la thèse du développement de la standardisation et de la conception modulaire est également tout à fait pertinente. "En tant que constructeur de machines, vous ne voulez dans ce cas pas seulement un produit qui peut être utilisé pendant très longtemps, mais aussi un produit polyvalent. Cela nécessite de nouvelles conceptions modulaires et flexibles, desquelles les personnalisations et les options restrictives doivent impérativement disparaître", précise le directeur.

De Man note que ses principaux fournisseurs se concentrent déjà sur des composants qui peuvent être utilisés de manière standard sur plusieurs marchés. "Cette vague de standardisation à tous les niveaux de la chaîne de valeur et d'approvisionnement obligera tous les fabricants à proposer davantage de produits standards et polyvalents. Les fabricants d'équipement d'origine et les fournisseurs de niveau 1, 2, 3, 4 et ainsi de suite doivent encore leur emboîter le pas. Cette tendance sera même telle que les grands fournisseurs viendront dire ce qu'ils offriront ou n'offriront plus, en fonction de leur futur flux de production. Chaque fournisseur imposera ainsi des restrictions à ses clients."

La pandémie et les perturbations de la chaîne d'approvisionnement ont permis à chacun de comprendre que plus les produits varient, plus la logistique, la production et même la maintenance et le recyclage deviennent complexes, coûteux et vulnérables.

Dans le secteur des bennes et des semi-remorques à fond mouvant, le marché s'est déjà consolidé autour de 5 grands acteurs. Chacun d'entre eux s'efforce de minimiser les options et les personnalisations et de modulariser la production. Comme chez les constructeurs automobiles, il existe dans notre secteur un grand nombre d'options qui ne sont pratiquement jamais utilisées, alors pourquoi devraient-elles être proposées en série ? Si vous voulez une option, vous devrez désormais payer un supplément", souligne De Man.

Stas ne vend ses semi-remorques à ses clients que par l'intermédiaire de réseaux de concessionnaires. Là aussi, comme dans le secteur automobile, les clients qui ont des souhaits très particuliers et qui désirent des options très spécifiques ont tout intérêt à s'adresser à leur concessionnaire (pour des caméras supplémentaires, par exemple) plutôt qu'au fabricant lui-même. Selon De Man, il s'agit là d'un centre de profit supplémentaire, grâce auquel le concessionnaire peut se démarquer de ses concurrents.

Les constructeurs de machines et les fabricants d'équipement d'origine sont ceux qui paient l'addition (finale)

De Man résume brièvement la situation. "La plupart des fournisseurs ont déjà répercuté la hausse des salaires, de l'énergie et des coûts des matériaux sur leurs fabricants d'équipement d'origine. À cela s'ajoutent la hausse des taux d'intérêt et une crise des liquidités. On peut simuler bien des scénarios, mais qui aurait pu imaginer qu'en février 2020, une pandémie, suivie d'une inflation de 8 %, de la fermeture des ports chinois et ukrainiens, du blocage des voies de communication et de l'augmentation des coûts de l'énergie, de la main-d'œuvre et des matières premières, allait être combinée à une hausse des taux d'intérêt atteignant parfois 7 %, voire plus ? Pour les constructeurs de machines, cela fait beaucoup de coups durs à essuyer en même temps – et cela ne passera pas inaperçu."

Coenen reconnaît qu'aux Pays-Bas, un grand nombre d'entreprises zombies sont restées bien trop longtemps sous perfusion, profitant des avantages liés au système mis en place suite à la pandémie de COVID-19. Mais maintenant que la perfusion a été débranchée, on peut s'attendre à une augmentation significative du nombre de faillites.

À propos de l'automatisation inclusive et exclusive, des commandes en attente prévues et de la prise de nouvelles commandes

La dernière observation de notre interlocuteur porte sur le sens et le non-sens de l'automatisation et de la transformation numérique dans l'industrie manufacturière et la chaîne d'approvisionnement. À l'heure où le moindre centime est compté, chaque projet de numérisation et d'automatisation interne est également examiné avec la plus grande attention.

De Man n'hésite pas à affirmer que son Squadron recommande parfois explicitement de ne pas automatiser certains processus, en raison d'une valeur ajoutée ou d'un gain stratégique trop faibles. À titre d'exemple, cela n'a pas de sens de remplacer un soudeur par un robot de soudage onéreux si cela vous oblige à trouver rapidement un programmeur coûteux pour faire fonctionner le robot. En optant pour une technologie exclusive (dans le sens où elle réduit la main d'œuvre), vous risquez en effet de vous engager sur une pente glissante. Il est donc parfois préférable de former votre soudeur pour qu'il soit en mesure d'utiliser le robot de soudage à 5 millions d'euros, mais aussi de le programmer (approche inclusive). Ainsi, vous ne ferez pas l'économie d'un ETP (employé à temps plein), mais vous porterez la qualité et les volumes de soudage à un niveau supérieur.

Les entreprises entièrement automatisées n'ont pas nécessairement moins de travailleurs à temps plein ; au contraire, le nombre d'emplois augmente généralement à mesure que le modèle d'entreprise évolue (servitisation), que d'autres services de soutien (logistique, entretien, etc.) apparaissent à côté de la production, et que l'entreprise se développe de manière organique.

Lorsque Coenen, De Man et moi-même prenons un moment pour rassembler tous les échos que nous avons reçus du secteur de la construction de machines, nous arrivons à peu près aux mêmes conclusions. La plupart des constructeurs peuvent encore compter sur un carnet de commandes en attente bien rempli en raison des livraisons qui ont été reportées jusqu'à la mi-2024, mais les nouvelles commandes sont nettement moins nombreuses. Il est clair que pour beaucoup, les investissements destinés au remplacement des équipements ont dû être reportés, sans parler de la mise en suspens des nouveaux projets de croissance.

La thèse de Coenen se base sur le fait que, certainement dans le domaine des machines-outils, à long terme, on vendra de moins en moins de machines en nombre d'unités. La raison pourrait résider dans le fait que les machines sont plus productives par unité, mais aussi plus flexibles en termes de séries de produits, en particulier dans le cadre d'un environnement de travail entièrement automatisé. De Man ajoute par ailleurs que les modèles de services dans le segment des machines de production à rendement garanti renforceront cette tendance à la baisse.

Les clients industriels n'optent pas spécifiquement pour des coûts plus faibles, mais pour une meilleure prévisibilité des dépenses d'investissement, des dépenses d'exploitation et des volumes, et pour des revenus en phase avec les futurs flux de trésorerie d'exploitation à encaisser. Le fait que, malgré la standardisation et la circularité, les coûts ne baisseront pas vraiment ne rendra pas les dépenses d'exploitation et les dépenses d'investissement moins importantes, mais mieux réparties, et ce tant pour la chaîne d'approvisionnement que pour le client final.

Les deux sparring-partners sont sur la même longueur d'onde lorsque je leur présente les réactions des fournisseurs de machines-outils, qui affirment que de moins en moins de machines de série sont vendues, mais qu'il y a plutôt une demande pour des centres d'usinage plus chers, plus performants et plus flexibles, avec des entrepôts entièrement automatisés (prélèvement, préparation des pièces, triage, transport). Coenen et De Man confirment cela, car l'intérêt pour une entreprise manufacturière ne réside plus tellement dans le délai de fabrication par pièce, mais plutôt dans la flexibilité de la machine à produire plusieurs types de pièces sur une seule et même machine ainsi que dans l'efficacité de l'environnement logistique entourant l'approvisionnement et l'enlèvement des pièces à usiner.

En résumé, ce n'est pas le coût du travailleur et de la machine qui détermine votre retour sur investissement, mais plutôt la flexibilité de la machine pour des séries de produits multiples, combinée à des coûts de programmation et de conception individuels réduits et à une logistique automatisée efficace. Le matériel coûte de moins en moins cher, mais les coûts de programmation restent élevés, même si l'on entend parfois dire le contraire.

Early birds are catching the tastiest worms – un message d'espoir

De Man se montre optimiste à long terme et fournit les informations de base suivantes. Le monde et l'industrie manufacturière ont connu une évolution majeure depuis 2020, et l'ancien monde que nous avons connu jusqu'à cette année-là n'est pas près de renaître. La croissance future et potentielle demeure énorme pour les entreprises qui comprennent que les nouveaux modèles d'entreprise, avec des modèles de produits et de services bien conçus, combinés avec les justes objectifs de durabilité et les bonnes perspectives financières, vont nous amener à de magnifiques nouveaux écosystèmes industriels. Ces idées et le long marathon menant à cet objectif seront les premiers défis qu'il faudra surmonter.

La standardisation obligatoire est une aubaine pour De Man, car c'est selon lui la raison la plus légitime que l'on puisse invoquer pour rendre la production plus durable – produire de manière flexible, avec le moins de stock possible, en s'adaptant aux demandes spéciales des clients, et ce en dégageant des marges plus importantes... ce modèle n'était de toute façon pas durable.

2024 sera un point de basculement pour les fabricants d'équipement d'origine et leurs chaînes d'approvisionnement. On assistera à une sélection naturelle d'écosystèmes qui, dans un contexte imprévisible où se mêlent les problèmes liés aux enjeux géopolitiques, à la main-d'œuvre, aux ressources, aux matières premières et à l'énergie, déboucheront rapidement sur des modèles commerciaux durables et flexibles, tels que la fabrication en tant que service, les normes de production modulaires et standardisées et les nouveaux moteurs de profit tels que le recyclage, la maintenance et les services de financement. Les primo adoptants n'auront pas seulement les problèmes les plus difficiles à résoudre ; ils seront aussi les premiers à récolter les fruits de leur labeur.