Nous commençons notre 'interview-expresso' avec Chris Mercier, qui doit encore s'habituer à sa toute nouvelle promotion au poste de Global Director Capex and Technology chez Royal Agrifirm Group. Mercier a fait ses débuts professionnels chez Vitamex, aujourd'hui Nuscience, où il est devenu responsable de la production (Tronchiennes et Baesrode), et s'est vu automatiquement confier la responsabilité d'autres départements critiques tels que la gestion des actifs et la gestion de la chaîne d'approvisionnement. Jusqu'à l'année dernière, il occupait encore le poste d'Operations Director EMEA.

À l'époque, Vitamex était une petite entreprise dont le chiffre d'affaires a progressé de 26 à 450 millions d'euros lors de la construction de sa nouvelle usine (en 2013). Une succession de différentes structures d'actionnariat de la société a finalement conduit à l'intégration de Nuscience au sein de Royal Agrifirm Group. Cette coopérative prestigieuse, forte de ses 55 sites, ses plus de 3.000 salariés et ses 10.000 membres, sans oublier son chiffre d'affaires de 2,2 milliards d'euros en 2020, est un acteur d'envergure mondiale dans le domaine des compléments, des concentrés et des mélanges pour l'alimentation du bétail, l'alimentation animale et l'agriculture.

Nuscience est elle-même spécialisée dans les mélanges d'aliments pour volailles, porcs et bovins, ainsi que dans les aliments pour animaux de compagnie, qui sont élaborés en étroite collaboration avec le client et adaptés à ses besoins en termes de croissance, de sécurité et de rendement (diminution de la mortalité, optimisation de la croissance, limitation du nombre d'interventions vétérinaires, etc.). À cette fin, l'entreprise dispose d'un grand nombre de formulations, d'ingrédients et d'une équipe de R&D spécialisée. Ses clients sont des fabricants d'aliments pour animaux, des distributeurs et les principaux producteurs de bétail qui conçoivent leurs propres mélanges.

Mercier a étudié l'électronique (spécialisation automatisation) à Gand et, comme beaucoup de jeunes gens originaires de Flandre occidentale, il est resté très attaché à la région de Gand et s'est donc retrouvé chez Vitamex. Ensemble, nous passons brièvement en revue les différents aspects stratégiques et technologiques liés à l'entreprise.

Le nouveau poste de Mercier semble avoir été taillé sur mesure pour lui. Pour l'ensemble d'Agrifirm Group, Mercier, en contact étroit avec la R&D et avec ses connaissances dans le domaine de la technologie, apportera sa précieuse contribution dans la détermination des investissements et la gestion des batailles stratégiques à gagner via la gestion intégrale de projets (IPM). En collaboration avec les unités commerciales, il définira les futurs investissements du groupe et les moyens techniques de les réaliser. Il s'agit donc d'un sparring partner idéal pour découvrir l'évolution technique et stratégique de cette usine qui avait décroché le titre de 'Factory of the Future' en 2017.

Déploiement international de la production – Définition des processus + matières premières de bonne qualité

En 2008, Mercier a été chargé de construire un site de production en Ukraine en coopération avec le service commercial. L'objectif était d'exploiter le potentiel du marché de l'ancien bloc de l'Est, qui reste l'un des plus importants greniers à blé du monde. "Son potentiel est énorme, mais les taxes d'importation de l'époque nous empêchaient d'exporter nos mélanges d'ici à là-bas." L'usine a été mise en service en 2010. À l'époque, vu les risques géopolitiques inhérents à cette région, la prérogative était de construire une usine en adoptant une approche très rationnelle sur le plan économique, impliquant un faible coût d'investissement et en veillant à ce que cette usine puisse être agrandie de manière simple et rapide. Le choix du degré d'automatisation est un point important sur lequel Mercier insiste tout particulièrement. "Dans un pays où le coût moyen de la main-d'œuvre était alors de seulement 7.000 €/an, c'est avec grand prudence que l'on se lance dans les projets d'automatisation. Nous ne voulions pas être les victimes d'une automatisation trop poussée – pour nous, la qualité et la sécurité de la production étaient prioritaires."

Mercier poursuit : "Ce que nous avons appris en construisant toutes nos usines, c'est qu'il faut commencer par un socle de technologie et d'automatisation conçu de manière réfléchie, permettant de pousser le degré d'automatisation lorsque les circonstances changent. À Tronchiennes, par exemple, le degré d'automatisation est très élevé, tandis qu'en Chine et en Ukraine, il l'est moins. Le cœur de l'usine, et en particulier la technologie des presses, doit être parfaitement conçu et généralement de fabrication ouest européenne. Les équipements périphériques tels que les bandes transporteuses, par exemple, peuvent tout aussi bien être livrés localement. Pour l'Ukraine, par exemple, l'intégrateur de logiciels est originaire de Hongrie, l'installation de mélange d'Italie, et le broyeur à marteaux et la presse à granulés des Pays-Bas et d'Allemagne."

Son prédécesseur avait déjà appliqué les mêmes principes (lean + future proof) à la construction de l'usine en Chine, qui remonte à l'an 2000. Le matériel et la gestion de haut niveau occidentaux sont combinés avec le matériel et les ingrédients locaux dans un souci de compétitivité, l'accent étant mis sur une qualité constante. "Les fournisseurs d'ingrédients ne manquent plus en Chine. Aujourd'hui, les grandes entreprises productrices de vitamines, d'acides aminés et de compléments pour nos mélanges se trouvent elles aussi en Chine. Nous n'avons plus besoin d'importer de grandes quantités d'ingrédients. Au fond, notre objectif n'a pas changé : il faut toujours définir nos processus de manière cohérente et veiller à ce que nous disposions d'un flux continu de matières premières de bonne qualité", explique Mercier.

Mercier résume son propos : "Notre valeur ajoutée réside en fin de compte dans la réalisation de mélanges composés d'ingrédients de qualité, selon une formulation unique de notre département nutritionnel, avec une précision extrême. Les formulations doivent également être techniquement réalisables ; mélanger 1 gramme de manière homogène dans 2 tonnes n'est pas réaliste, contrairement à 20 grammes (en fonction des densités et des durées de préparation, par exemple). Dans de nombreux cas, c'est la complexité des formulations qui détermine la manière dont nous construisons les installations. Le degré de mélange automatisé et manuel, la traçabilité, l'étiquetage et le contrôle via, par exemple, des trieuses pondérales et des scanners Wi-Fi, sont autant de priorités que nous avons immédiatement fixées en Chine et en Ukraine. Aujourd'hui, la capacité de l'usine d'origine en Chine a été fortement accrue, et nous disposons d'une deuxième grande usine à Tianjin. Le savoir-faire dont nous disposons en interne pour créer ou moderniser des usines au Brésil, en Uruguay, en Espagne et en Algérie nous procure un véritable avantage concurrentiel.

Tronchiennes : une usine du futur en partant de rien et SketchUp

Revenons à la situation en Europe occidentale... "Il y a deux décennies, nous avions 6 sites de production au Benelux. Au fil du temps, ce nombre a été ramené à 3, et lorsque l'usine de Tronchiennes a été construite, nous nous sommes retrouvés avec 1 seule grande usine, dans laquelle nous produisons des prémélanges, des aliments pour jeunes animaux, ainsi que plusieurs spécialités."

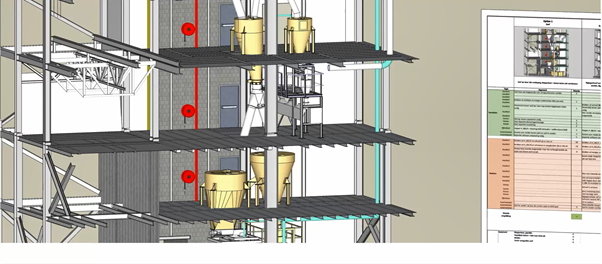

Aujourd'hui, tout le monde connaît l'usine de Tronchiennes comme celle qui a décroché le titre de 'Factory of the Future'. La tour de production de 11 étages s'élève à pas moins de 52 mètres de haut et abrite 260 silos, 24 cuves et plus de 100 extracteurs de poussière. L'entrepôt a quant à lui une hauteur de 11 mètres et peut stocker 500 tonnes de produits finis par jour, ainsi qu'un stock de 350 types d'ingrédients et 150 types d'emballages (2.500 à 4.000 tonnes). En 2019, la capacité de production a été doublée, passant ainsi à 10.000 tonnes par mois.

"En 2010, personne – du moins, pas nous – n'avait entendu parler d'Industrie 4.0", se met à philosopher Mercier. "Nous avons longuement réfléchi à la question de l'emplacement de cette usine et aux critères auxquels elle devait répondre. Nous n'avons par conséquent entamé la construction qu'en 2013. Lors de la phase de conception (2011), l'enjeu était de construire une usine ultramoderne, dans une région où l'approvisionnement en matières premières, les flux résiduels, la logistique, le personnel, les équipes de R&D et la coopération avec les universités étaient optimaux. Un degré d'automatisation élevé et une tolérance zéro à l'égard des erreurs humaines étaient des conditions essentielles. La flexibilité de la production était également cruciale. Compte tenu des commandes de plus en plus personnalisées d'un nombre croissant de clients, la personnalisation de masse de la production était déjà un objectif de départ. De plus en plus d'ingrédients, de formules et d'emballages différents entraînent une énorme complexité (conception orientée client), qui doit être gérée par un progiciel de gestion intégré fiable (Microsoft AX et SAP). En 2015, le nouveau PGI avec une nouvelle couche MES pour l'usine, et WMS pour l'entrepôt a été intégré."

Aujourd'hui, l'entreprise est fortement impliquée dans la structuration et l'interprétation des données, et ce au niveau de la production, mais aussi des données entrantes provenant du client final, qui sont essentielles pour l'élaboration de nouvelles formulations. Grâce à des applications telles que Poultry Next et Farm Next, nous aidons non seulement nos clients à optimiser et à surveiller leurs processus d'alimentation, mais nous recueillons également les précieux commentaires de milliers d'agriculteurs qui nous permettent de formuler des mélanges encore plus efficaces.

Le nouveau rôle de Mercier au sein d'Agrifirm est très révélateur de la direction que le groupe entend prendre. Avant tout, il est chargé de gérer tous les projets existants et nouveaux d'Agrifirm. Cela signifie qu'il doit analyser les projets existants, les adapter et les optimiser si nécessaire, dans une perspective de synergie avec les autres sites, et déterminer les dépenses d'investissement (CAPEX). Pour cela, il fait appel à une équipe de projet technique. Le transfert de connaissances des usines existantes vers les nouvelles usines ou les usines de plus petite taille permet d'accroître la synergie du groupe. Le second volet de son travail consiste à définir la technologie du groupe, à établir des liens avec l'équipe de R&D et à déployer sa stratégie dans le cadre des nouveaux projets – une stratégie qui va de la réduction de l'empreinte existante à l'optimisation des coûts au sein du groupe, en passant par les investissements dans les nouvelles technologies.

L'art du mélange combiné à la maîtrise des projets

"L'avenir de notre entreprise repose sur une technologie de pointe et la gestion de formulations de qualité, le tout combiné au savoir-faire nécessaire pour construire nos nouvelles usines dans le monde entier. L'usine de Tronchiennes, qui est notre projet le plus sophistiqué, est une véritable source d'inspiration pour nos usines en Algérie et à Grobbendonk, par exemple, qui ont également été mises en service il y a peu", souligne notre hôte. "La réussite et surtout la rapidité du déploiement de nouveaux sites reposent sur les connaissances que nous avons accumulées en interne sur la façon dont nous concevons les usines, où se trouvent les silos, les presses, les systèmes d'approvisionnement, etc. Cela peut sembler amusant, mais nous commençons dans Sketchup Pro à créer une représentation en 3D de la configuration idéale d'un futur site de production, en fonction de l'emplacement, de la capacité, du degré d'automatisation et des types de produits. Une usine de concentrés comme celle de Grobbendonk est donc complètement différente de celle d'Algérie."

Lorsqu'on lui demande si les opérations du groupe sont gérées avec un jumeau numérique, Mercier nuance : "Malgré le fait que notre entreprise compte 28 sites de production, nous n'avons pas de jumeau numérique à proprement parler. Sur la base des connaissances que nous possédons à Tronchiennes, nous sommes parfaitement en mesure de faire tourner une copie conforme numérique et de la tester dans un environnement virtuel avec des données réelles lorsque nous projetons de réaliser une extension ou de construire une nouvelle ligne ou une nouvelle usine. Dans la mesure où chaque usine est conçue sur mesure, sans ligne de production standard, les programmeurs de la couche MES effectuent toutes sortes de tests dans un environnement pilote. La normalisation des logiciels n'est parfois possible que dans une mesure limitée. Nous avons par exemple déjà implémenté la plateforme Titanium (de l'intégrateur Actemium) sur 5 de nos sites. Mais cela ne concerne que l'Europe occidentale. Il est en effet impossible de déployer ce système en Hongrie, en Pologne, en Chine ou en Ukraine, par exemple. Si une usine qui se trouve là-bas, dans un autre fuseau horaire, demande une intervention en raison d'un bug, elle doit être aidée par des spécialistes de la région, et dans la langue locale. Lorsqu'il est question de PGI, il est bien entendu essentiel de faire appel à un partenaire représenté à l'échelle mondiale. Nous disposons de 12 interfaces avec l'usine de Tronchiennes. Pour nous, le réapprovisionnement est par exemple un facteur crucial. Dès qu'un produit est dosé, il est ajusté en temps réel dans les stocks du MES et du PGI, et le PGI est programmé pour informer le WMS du moment où le réapprovisionnement doit avoir lieu. Hormis quelques perturbations logistiques liées à la pandémie de coronavirus, par exemple, nous n'avons pratiquement jamais enregistré de temps d'arrêt dans nos usines en raison d'une rupture de stock (call off et MRP run), et certainement pas en raison d'écarts de stock dans tous nos silos. Nous assurons une gestion correcte de 260 silos à tout moment, ce qui est crucial lorsque l'on est pharmacien et que l'on connaît l'impact des ingrédients."

En tant qu'entreprise exportatrice, vous devez être sûr à 100 % que votre produit est correctement étiqueté, parfaitement emballé et livré conformément aux différentes réglementations en vigueur, même à Taïwan, au Soudan ou en Thaïlande, par exemple. Notre PGI est fortement personnalisé, notamment pour éviter les erreurs. Après tout, personne ne souhaite qu'un conteneur soit renvoyé avec des marchandises périmées. Il est donc essentiel de veiller à l'équilibre entre le risque et les coûts de programmation et de mise à jour.

L'Avenir

En Europe occidentale, Mercier constate un recul du marché des aliments pour bétail, une diminution des terres cultivées et une augmentation de la population mondiale. Si vous voulez nourrir tout le monde, vous devez atteindre un meilleur rendement par animal ou par hectare. Selon Mercier, il existe un besoin évident d'utiliser des sources de protéines alternatives. En Europe occidentale, le cheptel diminue, tandis qu'au Moyen-Orient et en Afrique, il augmente. Vous savez donc où votre présence est nécessaire. "Nous allons devoir développer et diversifier nos connaissances si nous voulons conserver notre position dominante dans les années à venir. Nous devrons notamment prendre le train des nouvelles technologies (comme la fermentation, par exemple) en marche. Sans oublier celui des nouveaux marchés qui ne sont pas nécessairement liés à l'élevage traditionnel. Nous préférons toutefois conserver ces connaissances en interne – chez Agrifirm, nous disposons déjà d'une équipe spécialisée qui ne travaille que sur 'the next big thing'."

Un ticket pour Pink Floyd et un plat approprié pour accompagner un vin arrivé à maturité

Le jeune quinquagénaire apprécie visiblement un large éventail de musiques, qu'il écoute tranquillement dans sa voiture. Qu'il s'agisse de musique française ou de Bouwdewijn De Groot, le bouton du volume a toujours tendance à vivre sa propre vie dans les embouteillages. Pink Floyd est sans conteste un de ses groupes fétiches.

Le week-end, ses papilles craquent aussi régulièrement pour un Château de Beaucastel de la famille Perrin, un Riesling bien frais ou un Bourgogne. Pour Mercier, le choix du vin prend parfois le pas sur celui du plat. "Parce que lorsque ce vin est arrivé à maturité et doit donc être bu, il faut le boire sans tarder !", argumente-t-il avec un grand sourire aux lèvres.

Mercier se détend en faisant du fitness, en courant ou en faisant du vélo pendant au moins 5 heures et en travaillant dans son jardin. Un semi-marathon, des exercices de développé couché à l'ancienne, des squats et des soulevés de terre constituent le socle d'un manager sportif et résilient.