Voor dit espresso-interview kloppen we aan bij Chris Mercier, die nog aan het nagenieten is van zijn kersverse promotie tot Global Director Capex and Technology bij Royal Agrifirm Group. Chris startte zijn carrière bij Vitamex , het huidige Nuscience, waar hij zich ontpopte tot verantwoordelijke voor de productie (in Drongen en Baasrode) en daardoor automatisch ook andere kritische afdelingen, zoals asset management en supply chain-management toebedeeld kreeg. Tot vorig jaar was hij Operations Director EMEA.

Indertijd was Vitamex een klein bedrijf dat doorgroeide van 26 miljoen naar 450 miljoen euro, toen de nieuwe fabriek werd gebouwd (2013). Een traject van verschillende aandeelhouderstructuren leidde finaal tot de incorporatie van Nuscience in Royal Agrifirm Group. Deze koninklijke coöperatie met 55 vestigingen, meer dan 3.000 werknemers en 10.000 leden eneen omzet van 2.2 miljard euro in 2020, is wereldspeler op het niveau van supplementen, concentraten en mixen voor voer, veevoeder en akkerbouw.

Nuscience zelf is gespecialiseerd in voedermixen voor pluimvee, varkens en rundvee alsook petfood. Deze worden samen met en op maat van de klant ontwikkeld, in functie van groei, veiligheid, rendement ( het beperken van sterfte, het optimaliseren van groei, het minimaliseren van veterinaire interventie,…) Daarvoor beschikt het bedrijf over talrijke formuleringen, ingrediënten en een gespecialiseerd R&D-team. Tot het cliënteel behoren voerproducenten, distributeurs en grote zelfmengende veehouders.

Chris studeerde in Gent elektronica (specialisatie automatisering) en bleef zoals vele jonge West-Vlamingen verknocht aan de Arteveldestad en kwam zo bij Vitamex terecht. We overlopen samen even het traject strategische en technologische inzichten.

De nieuwe rol van Chris is hem op het lijf geschreven. Voor de volledige Agrifirm Group zal Chris in nauw contact met R&D - en met de vinger aan de pols van de technologie - mee investeringen bepalen en de strategische must-win-battles managen via integraal project management (IPM). Tevens zal hij samen met de Business Units uitschrijven, waarin de groep in de toekomst zal investeren en op welke manier deze doelstellingen technisch zullen worden gerealiseerd. Chris vormt dus een ideale sparringpartner om even te polsen hoe deze Factory of the Future anno 2017 zich verder techno-strategisch ontpopt. We geven voor de volledigheid wel mee dat dit interview werd afgenomen voor de oorlog in Oekraïne in alle hevigheid losbarstte.

Internationale uitrol van de productie

In 2008 kreeg Chris de opdracht om - in overleg met de verkoop - een productiesite in Oekraïne te bouwen. Het doel was om het marktpotentieel van het vroegere Oostblok, dat nog altijd fungeert als een van de belangrijkste graanschuren ter wereld, aan te boren.

“Het potentieel was enorm, maar invoerheffingen beletten ons toen om onze mixen vanuit hier naar daar te exporteren. In 2010 ging deze fabriek live. Het prerogatief was toen al, om op dergelijk geopolitiek risicogebied, een fabriek te bouwen vanuit een zuinige optiek, met een lage capex of downside en geconcipieerd om eenvoudig en snel uit te breiden.”

Een belangrijk inzicht dat Chris met klem benadrukt, is de keuze van de automatiseringsgraad.

“In een land waar de gemiddelde loonkost toen 7.000 €/jaar was, ga je voorzichtig gaan automatiseren. We wilden niet het slachtoffer worden van een doorgedreven automatisering. Voor ons vormde de kwaliteit en veiligheid van de output de premisse. Wat we geleerd hebben bij de uitbouw van al onze fabrieken, is dat je start met een stevige backbone aan technologie en automatisering, die ruimte biedt voor een hogere automatiseringsgraad als de omstandigheden wijzigen. Drongen is bijvoorbeeld heel sterk geautomatiseerd, China en Oekraïne minder. Het hart van de fabriek zoals de perstechnologie moet solide - en meestal West-Europees - zijn. Randapparatuur zoals transportbanden bijvoorbeeld kunnen evengoed lokaal beleverd worden. Voor Oekraïne bijvoorbeeld komt de software-integrator uit Hongarije, de menginstallatie uit Italië, en de hamer en korrelpers uit Nederland en Duitsland.”

Zijn voorganger had hetzelfde ‘lean and futureproof-principe’ al gehanteerd voor de bouw van de fabriek in China (anno 2000). Westers topmateriaal en management, in combinatie met lokaal materiaal en dito ingrediënten om competitief te zijn, waarbij de focus op constante kwaliteit ligt. “Aan ingrediëntenleveranciers ontbreekt het China niet meer. Ondertussen zijn alle grote concerns van vitaminen, aminozuren en supplementen voor onze mixen in het land aanwezig. We hoeven nog weinig ingrediënten in te voeren. In essentie is de opdracht altijd dezelfde: je processen op orde stellen en een continue flow aan goede grondstoffen binnenkrijgen”, stelt Mercier.

“Onze toegevoegde waarde is uiteindelijk mixen realiseren met kwalitatieve ingrediënten, volgens een unieke formulering van onze nutritionele afdeling, exact en tot meerdere cijfers na de komma. Formuleringen moeten tevens technisch haalbaar zijn, 1 gram homogeen mengen over 2 ton is niet haalbaar, 20 gram wel (dat afhankelijk van densiteiten en mengtijden bijvoorbeeld). In vele gevallen is de complexiteit van de formuleringen bepalend voor hoe we installaties gaan bouwen. De graad van geautomatiseerd en manueel mengen, de traceerbaarheid, de labeling en controle via oa. Controlewegers en wifi-scanners hebben wij in China en Oekraïne onmiddellijk op de prioriteitenlijst gezet. Ondertussen is de capaciteit van de oorspronkelijke fabriek in China zwaar uitgebreid en runnen we een tweede grote fabriek in Tianjin. Onze in-house knowhow om fabrieken te zetten of te verbouwen in Brazilië, Urugay, Spanje en ook Algerije geeft ons een competitief voordeel”, vat Chris even samen.

Drongen: een fabriek van de toekomst from scratch and sketchup

Chris keert even terug naar West-Europa. “We zaten twee decennia geleden met 6 productiesites in de Benelux, die we met de bouw van Drongen van 3 fabrieken herleid hebben tot 1 grote fabriek, waar we zowel premixen, jong diervoeder als specialties maken.”

Ondertussen kent iedereen Drongen als Factory of the Future. De productietoren met 11 verdiepingen is liefst 52 meter hoog, bevat 260 silo’s, 24 tanks en ruim 100 stofafzuigingen. Het magazijn is 11 meter hoog en biedt plaats voor 500 ton eindproduct per dag met een stock van 350 verschillende soorten ingrediënten en 150 verpakkingen (2.500 à 4.000 ton). De productiecapaciteit werd in 2019 verdubbeld tot 10.000 ton per maand.

“In 2010 had niemand, wij toch niet…, al van Industrie 4.0 gehoord”, filosofeert Mercier. “We hebben grondig nagedacht waar die fabriek zou moeten komen en aan welke criteria deze moest beantwoorden. Pas in 2013 zijn we gestart met de bouw. In de ontwerpfase (2011) was de deal om een supermoderne fabriek te bouwen in een regio waar de bevoorrading van grondstoffen, de reststromen, de logistiek, hetpersoneel, de R&D-teams en de samenwerking met universiteiten optimaal waren. Een hoge graad van automatisering en nultolerantie op menselijke fout waren van essentieel belang. Cruciaal was de flexibiliteit van de productie. Rekening houdende met de steeds meer op maat gemaakte bestellingen van een groeiend aantal klanten, vormde de mass customization van de productie toen al het uitgangspunt. Meer en meer verschillende ingrediënten, formules en verpakkingen brengen een enorme complexiteit (customer focused engineering) met zich mee, die moet gemanaged worden door een robuust ERP-pakket (Microsoft AX en SAP). In 2015 werd de nieuwe ERP met een nieuwe MES-laag voor de fabriek en WMS voor het magazijn geïntegreerd.“

Ondertussen is de organisatie sterk bezig met het structureren en interpreteren van data, niet alleen in de productie, maar ook de inkomende data van de eindklant is van kritisch belang voor nieuwe formuleringen.

“Aan de hand van apps zoals Poultry Next en Farm Next helpen wij niet alleen onze klanten om hun voerprocessen te optimaliseren en te monitoren, maar krijgen we hier cruciale feedback van duizenden farmers om nog betere mixen te formuleren.”

Chris zijn nieuwe rol binnen Agrifirm spreekt boekdelen over waar de groep naartoe wil. In eerste instantie moet hij alle bestaande en nieuwe projecten van Agrifirm managen. Dat wil zeggen dat bestaande projecten worden gescand. Waar nodig wordt bijgestuurd en geoptimaliseerd, in synergie met de andere sites en tevens wordt het investeringsplaatje daarvoor in kaart gebracht (CAPEX). Hij doet hiervoor beroep op een technisch projectteam. Kennisoverdracht van bestaande fabrieken naar nieuwe of kleine fabriekjes verhoogt de synergie van de groep. Het tweede deel van zijn opdracht is het inventariseren van de technologie van de groep, connectie maken met R&D-team en dit alles uitrollen in de nieuwe projecten. Dit gaat van het reduceren van bestaande footprint over kostenoptimalisatie binnen de groep tot nieuwe technologische investeringen.

De kunst van het mengen, gecombineerd met projectexpertise

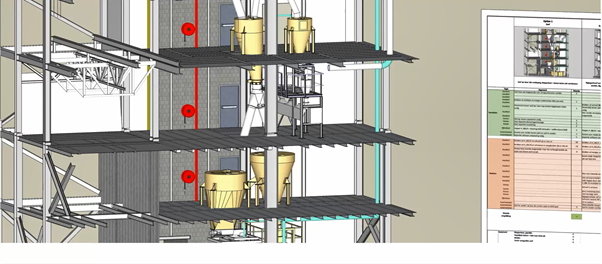

“De toekomst van onze organisatie zit in de spitstechnologie en het managen van kwalitatieve formuleringen, gecombineerd met de expertise om overal ter wereld onze nieuwe fabrieken te bouwen. Drongen, ons meest geavanceerde project, bood inspiratie voor onze fabrieken in Algerije en Grobbendonk bijvoorbeeld, die onlangs ook live gingen” benadrukt onze gastheer. “De succesvolle en vooral snelle uitrol van nieuwe sites steunt op de kennis, die we intern opgebouwd hebben: hoe we fabrieken uittekenen, waar we silo’s, persen, aanvoersystemen en dergelijke plaatsen,… Het kan hilarisch klinken, maar we starten in Sketchup Pro om een 3D-voorstelling te maken van de ideale setup van een toekomstige productieplant, op basis van de locatie, de capaciteit, de graad van automatisering en de producttypes. Een concentraatfabriek zoals Grobbendonk ziet er volledig anders uit dan de site in Algerije.”

Op de vraag of de operaties van de groep met een digital twin gerund worden, nuanceert Mercier. “Ondanks het feit dat er 28 productiesites in onze organisatie zitten, beschikken wij niet over een digital twin à la lettre. Vertrekkend van onze kennis in Drongen kunnen wij perfect softwarematig een aangepaste kopie draaien en die vooraf testen in een non-live omgeving met actuele data, als we een uitbreiding of nieuwe lijn/fabriek inplannen. Daar iedere fabriek maatwerk is - zonder standaard productielijnen - gaan de programmeurs vanuit de MES-laag zaken gaan testen in een pilotomgeving. Standaardisering van software kan soms maar in beperkte mate. Wij implementeerden bijvoorbeeld al op 5 sites het platform Titanium (van de integrator Actemium). Maar dat gebeurt enkel in West-Europa, je kan dit moeilijk uitrollen in Hongarije, Polen, China of Oekraïne bijvoorbeeld. Als een fabriek in een andere tijdzone een interventie vraagt voor een bug, dan moet die lokaal geholpen worden en in hun taal. Als we het over ERP hebben, dan moet je uiteraard kiezen voor een globaal vertegenwoordigde partner. We beschikken over 12 interfaces met de fabriek in Drongen. Wij zien bijvoorbeeld replenishment als een cruciale factor. Zodra iets gedoseerd wordt, wordt dit real-time aangepast in de voorraden MES en ERP. Bovendien moet ERP WMS verwittigen, wanneer de bevoorrading moet gebeuren. Los van wat logistieke ‘corona-disruptie’ constateren wij in onze fabrieken quasi nooit geen stilstand door stockgebrek (call off en MRP-run) en al zeker niet door stockverschillen in al onze silo’s. We slagen erin om 260 silo’s constant correct te managen, cruciaal als je apotheker bent en de impact kent van de ingrediënten.

Als exportbedrijf moet je 100 % zeker zijn dat je product correct gelabeld, verpakt en conform geleverd wordt, ook in bijvoorbeeld Taiwan, Soedan of Thailand. Ons ERP-pakket bevat toch heel wat maatwerk om vooral fouten te vermijden. Je wil immers geen container retour laten komen met goederen die vervallen. Het is een afweging van risico tegenover programmeer- en updatekosten.”

De toekomst

In West-Europa ziet Mercier een krimpende veevoedermarkt, daalt het landbouwareaal en stijgt de wereldbevolking. Als je de wereld wil voeden, ga je meer opbrengst per dier of hectare moeten hebben. Er is volgens Chris duidelijk nood aan het gebruik van alternatieve eiwitbronnen. In West-Europa daalt de veestapel, in het Midden-Oosten en Afrika stijgt die dan weer, je weet dan waar je moet zijn. “We gaan andere sporttakken moeten beoefenen om er de komende jaren dominant te blijven zijn. We moeten op de kar springen van nieuwe technologie (fermentatie bijvoorbeeld) en markten, die niet noodzakelijk uit de klassieke veeteelt komen, maar die inzichten houden we liever intern. We beschikken bij Agrifirm nu al over een gespecialiseerd team dat enkel met ‘next big thing’ bezig is.”

Een gepast gerechtje bij de wijn, die dringend moet gedronken worden

De prille vijftiger heeft duidelijk een breed muziekspectrum dat in de auto wordt beluisterd. Of het nu Franse muziek of Bouwdewijn De Groot is, de volumetoets neigt zuidwaarts tijdens de files. Maar Pink Floyd is zeker een favoriet.

Verder slaan zijn smaakpapillen in het weekend tilt bij een Chateau de Beaucastel van Perrin, een frisse Riesling of een Bourgogne. Voor Chris primeert soms eens de wijnkeuze boven het gerecht. “Want als die wijn op z’n best is en dus moet gedronken worden, dan moet hij dringend gedronken worden”, verdedigt hij zijn uitspraak met een brede glimlach.

Chris ontstresst zich door minstens 5 uur per week te fitnessen, te lopen of te fietsen en daarnaast in de tuin te werken. Een halve marathon, oldskool bandrukken, squats en deadliften vormen de core voor deze sportieve en weerbare manager.